Немного вступления в раздел. Физика магии

Для тех, кто впервые открыл эту страницу хочу сразу сообщить, что здесь не будет приключений и романтики, не будет погонь и стрелялок. Это СПРАВОЧНИК! Как написано в названии, так оно и есть! Поэтому не корректны оценки типа "нравится -не нравится", как и к, например, таблицам Брадиса, или к орфографмческому словарю. Этот справочник может быть полезен авторам, пишущим о попаданцах, и может быть студентам металлургических и геологических факультетов. Буду рад, если мой труд поможет кому нибудь написать хороший ркферат или правдоподобный сюжет.

Мне предлагают описать вкратце те технологии, которые спорны в реалиях временного попаданства. Это и возможности магии, и возможности применения различных материалов и технологий. Я не буду писать про внесение нашей нынешней культуры и искусства.

Прочитал как-то в одной книжке про попаданца во времена ИВС и ВОВ, про то как этот попаданец третировал негров в институте песенкой "Чунга-чанга". Мол на африкаансе это звучит как "тр***ть белую обезьяну". Заявляю!!! Ни в каком африканском наречии нет такого выражения, а "Fuck white monkey" в черных районах США звучит как у нас "Ё* твою мать!" и переводится у негров, как "Е***ь белую жещину". А слова "Чунга-чанга" Юрий Энтин взял из вьетнамского языка, и означают они дословно "chung gối chang ga" - делиться подушками и простынями (имеется ввиду - разделить постель, делить супружеское ложе, спать вдвоём на одной подушке). Зачем кучка папуасов гонялись с этими словами за "Катерком", пока он отбивался от них валенком, пусть остаётся на совести Энтина.

С уважением отношусь к творчеству Николая Расторгуева, но представьте себе его песни под аккомпанемент гармони и пианино с балалайкой. А творчество Высоцкого лишь добавит таких же заунывных песен , каких было полно в то время. Вспомните хотя бы: "Голова повязана, кровь на рукаве, след кровавый стелется по сырой траве..." или "И молодаая не узнаает, какой у парня был конец..." Наши песни затеряются в песнях тех времён под такой аккомпанемент, и ничего сверхэдаково вы этими песнями не покажете. Поэтому, как я считаю, наш репертуар для того времени тащить в Ваших произведениях не стоит.

Теперь разберёмся с магическими мирами. Что тащит попаданец в магические миры? Естественно огнестрел, компьютеризацию основ магии, передовые технологии и современную моду. А скажите пожалуйста, что будет с пистолетом в Ваших руках, если в ответку прилетит сгусток раскаленного до 1000 градусов воздуха? У Вас руки то останутся после этого? Если в мире существует магия, значит изменены какие то физические законы этого мира, а значит огнестрел там противопоказан.

Теперь рассмотрим основы самой магии. Естественно её четыре основополагающих столпа: огонь, вода, земля и воздух.

Огонь.

Ну тут я спорить не стану, вполне вероятно выпустить в сторону Вашего оппонента струю горючего газа, воспламеняющегося при воздействии с воздухом. Только кто Вам сказал, что эта струя будет чётко распространяться в сторону противника? И огонь без подпитки горючего быстро иссякнет, а значит Вам надо испускать эту струю непрерывно! Можно конечно работать по принципам огнемётов, но зажигательную смесь нужно в чём то хранить. Много ли Вы этой смеси с собой утащите?

Напоминаю: огонь является следствием быстрого по времени окисления какого либо химически активного компонента при соприкосновении его с кислородом воздуха. Без этого компонента огня не будет, значит для проведения огненной атаки необходимо этот компонент доставить к оппоненту!!! Вы когда ни будь видели огонь без подпитки топливом?

Тот же файербол можно рассмотреть только как подожженный порошкообразный магний, собранный в один ком и брошенный Вами в противника. Но гравитацию и следовательно баллистику никто не отменял! Значит лететь этот файербол будет по баллистической траектории, а значит легко от него можно просто отклониться. Насчет самонаведения также спорно, но возможно. Прицепите к цели приемник электромагнитных волн определенной волны, а на файербол - излучатель этих волн, и они притянут друг - друга при определенной настройке. Или вставьте внутрь файербола магический вычислитель с определителем цели, но тогда придется также прилагать к вашему снаряду контуры управляющие траекторией для захвата цели, а также сами механизмы осуществления этой траектории (отклоняющие импульсы).

Самым лёгким вариантом является в этой категории магии ОМП, а точнее объёмный взрыв. Просто необходимо какую - то территорию накрыть облаком легковоспламеняющегося газа, а затем резко повысить скорость перемещения молекул смеси этого газа с воздухом для увеличения температуры.

Теперь займёмся магией воздуха.

Кто сказал, что она самая бесполезная против других магий? Да просто дунь в сторону летящего в тебя файербола, и уже тому кто его послал придётся от своего же файербола уворачиваться.

Разберёмся как работает магия воздуха. Для того, чтобы воздух из одной области пространства переместился в другую область, необходимо создать между этими областями разность давлений, причем там, куда должен дуть воздух, давление должно быть ниже. Как создать эту разность давлений, разберёмся ниже, а пока рассмотрим, что произойдет, если просто ударить "воздушным кулаком", то есть резко поднять давление перед собой. А ничего не будет. Газ имеет свойство к расширению во все стороны сферы. Значит сила воздействия на предмет атаки находящийся на каком то расстоянии будет обратнопропорциональна кубу этого расстояния. То есть если Вы хотите ударить оппонента, находящегося на расстоянии десяти метров, давлением в десять атмосфер, Вам надо будет создать перед собой давление в тысячу атмосфер. Учитывая, что в зоне такого давления будете находиться сами... делайте выводы!

Кто Вам сказал, что воздух будет перемещаться струёй? В пределах метра - может быть. А дальше закон равномерного распределения давления! На значительные расстояния воздух перемещается только в виде облака, летящего в область с более низким давлением. И облако не имеется в виду область водяных паров, а зона воздуха с одним давлением и температурой. На земле Вами это ощущается как порыв ветра.

Теперь про воздушные линзы, на которых так нравится летать нашим попаданцам. Чтобы тело человека держалось в воздухе, необходимо чтобы его снизу подпирали потоки воздуха со скоростью пятьдесят метров в секунду. О какой линзе Вы ещё говорите? Сходите в аэротрубу, которых в каждом городе сейчас развелось, и ощутите сами это.

Вода.

Ну тут Вам все карты в руки. И струйность, и несжимаемость жидкости, и удержание тела человека на поверхности. Однако нельзя забывать о гравитации, а значит и баллистике. Конечно красиво смотрятся водяные фигуры, но вспомните, что кубометр воды весит тонну! Чем Вы будете поддерживать протянутую руку водяного фантома, не имеющего ни мускул, ни скелета. Многие видели разгон демонстрантов из брандспойтов, но замечали ли Вы что струя дугообразная, и дальше тридцати метров людей эта струя делает только мокрыми, не валя их с ног. Конечно неприятно, но не смертельно!

Мы конечно же знаем, что сейчас водяными резаками режут и стекло, и сталь, и керамику, многие даже работают на таком производстве, но на каком расстоянии находятся от поверхности разрезаемого материала эти резаки? Миллиметры! Чуть дальше - и вода просто расплескивается.

Теперь разберёмся что создаёт волну на поверхности воды. Причины всего две: либо аэрогидрофизическое воздействие (потоки воздуха соприкасаясь с поверхностью воды взаимодействуют, создавая взаимный захват, и вырывая участки воды, направляют их поверх основного водяного массива. Далее верхний слой воды смешивается с основным водяным массивом опускается вниз, а на его место приходит следующий вырванный участок, и т.д.), либо геофизическое (сдвиг участка дна заставляет воду заполнять освободившееся пространство, что приводит к возникновению гидровихря, а когда тот достигает поверхности появляется волна, то есть вода поднимается над поверхностью, собирая массу вокруг себя, за счёт чего появляются впадины поверхности, затем опадает, появляются колебания уровня воды на данном участке.

Ну, опять же карты в руки! Создавайте такие подводные вихри, и оседлайте волну!

Земля.

Тут я мало чего могу сказать, я не специалист в сейсмическом оружии. Земля также как и вода относительно несжимаема, и давление распространяется также одновременно во всех направлениях. Сейсмические волны возможны либо из за изменения плотности в какой то области, либо из за резкого скачка гравитации. Как воздействовать на гравитацию я не знаю. Может кто более сведущ - подскажет. Возможно с помощью магии такое и можно сделать - создать в определённой точке скачок гравитации, тогда вполне становится возможным и другая магия. Создай в зоне противника точку повышенной гравитации и молекулы воздуха придут к высоким скоростям, что создаст ка повышение температуры, так и зону низкого давления. Сопроводи такой точкой файербол, и возможна любая траектория. Создай такую точку под водой, и вот он так необходимый подводный вихрь.

А теперь главное, к чему я это расписываю: магия любой направленности по отдельности невозможна! Одно без другого не бывает! Если ты создал огонь, то без ветра его не донести до противника, струя огня без магии воды бесполезна, и всё это невозможно без магии земли - воздействия на гравитацию.

Теперь обратимся к производным основ магии.

Лёд.

Производная магии огня (оперирование температурой), воды (материал создания объектов), земли (придание форм объектов).

Молния.

Вы когда нибудь наблюдали, как двое людей одетых в синтетику, соприкасаясь одновременно вскрикивают?

Это называется статическим электричеством. Производя какие либо действия человек производит некие кратковременные притирания частей собственной одежды, отчего появляются электрические заряды на поверхности одежды, и человек становится прообразом лейденской банки. Соприкасаясь с другим человеком с подобной проблемой, но с другой полярностью заряда происходит разряд. Вскрикивают оба. Повторяю ОБА человека! Теперь представьте, что Вы создали у себя заряд мощностью в 1000 ВольтАмпер и направили его в противника, предварительно при этом повесив на него соответствующий катод. Противник получит убийственный удар током, впрочем также как и Вы! Можно конечно обезопасить себя, держась за вбитый в землю меч, или другой молниеотвод, но тогда разряд пойдёт от Вас прямиком в землю, минуя противника. Электричество не любит сложных путей, и идет по меньшему сопротивлению!

Теперь о создании атмосферного электричества. Кто Вам сказал, что молнии будут бить в Вашего противника? На земле достаточно других целей для разряда кроме выбранного Вами. Если Вы не заземлены, то и сами можете попасть под раздачу розовых слонов.

Я считаю, что магия молнии мало того, что невозможна, она ещё и вредна для самого кастующего.

Плазма.

Совмещение магии огня и молнии. Те же самые замечания, что и у молнии.

Магия разума. Магия иллюзий

Одна из действенных магий. С ней действительно сталкиваешься чуть ли не каждый день. Вы замечали, как тяжело возражать Вашему начальству? Когда директор приходит на производство, мало у кого хватает духу делать какие либо замечания, у некоторых даже колени подгибаются. Говорят "он довит авторитетом". Это и есть магия разума . магия подавления сознания.

Гипноз это тоже не сказка, некоторые люди не подвержены гипнозу, значит у них стоит блокировка в нейронах мозга. Но гипнозом пользуются многие.

Магии иллюзий подвержены практически все. В детстве мы часто видим то, что никто другой не видит, пугаемся двигающихся теней по ночам. Дети очень восприимчивы к магии иллюзий, их нейронные связи ещё не зачерствели. Поэтому поле Земли, воздействуя на мозг ребёнка, создаёт в его голове такие картинки.

Если Вы когда нибудь выступали перед большим скоплением народа, то тоже должны были заметить, как Вас начинает наполнять какая то энергия. Или наоборот Вы сами начинали заикаться и краснеть перед подавляющим влиянием толпы. Это и есть энергия разума - магия разума.

Лечебная магия.

Также вполне действенная магия. Многие пользовались услугами бабушек - шептуний, которые заговаривали Вам болезни. Чаще всего это зубная боль (поэтому и выражение "заговаривать зубы"), ячмень или бородавки.

Методика очень простая, втираясь Вам в доверие для успешного внушения, они воздействуют на мозг давая установку на блокировку болезненного участка. Нет, сама болезнь не уходит, но боли прекращаются, их мозг "не слышит". А на более простые ячмени, бородавки, так для их устранения хватает и Ваших резервов иммунной системы, достаточно их только подтолкнуть. Также лечатся и простуды - насморки, правда для этого ещё добавляют травы, запахи которых пробуждают в Вашем мозге память о жарких июльских деньках в поле под теплым солнце. Разве в такой атмосфере сможешь болеть? Естественно мозг даёт команду иммунной системе на восстановление организма.

Возможности такой магии огромны, развивая эту способность, можно заставлять организм человека излечивать у себя даже раковые опухоли, что уже неоднократно наблюдалось (невероятные излечения после отказа медиков в продолжении лечения).

На Земле пользователей такой магии называли ведьмами, за то что они противились воле бога, наславшего эту болезнь (такая вот тварь наказующая). И повсеместно их сжигали на кострах.

А люди всё-равно шли к ним со своими болячками, да обижались когда излечение было выше возможностей их организмов, или советы ведьм шли в разрез с их желаниями.

Озеленение, или ускоренный рост растений

Отчего идёт рост растений? Правильно, из минералов, содержащихся в почве. Как Вы думаете, что будет с почвой, если ускоренно выкачать из неё все минералы? Опять же правильно, в этом месте потом лет тридцать не будет ничего расти. Представляете поля выжженной растрескавшейся земли под окнами деревенских? С какими объятиями в следующий раз они встретят заехавшего мага?

Некромантия

Подскажите, Вы все умные, знающие! Каким образом осуществляются движения организмов? Кроме мышечной активности я ничего не знаю! А вы можете мне показать, где находятся мышцы у скелетов? А если перемещать скелеты с помощью воздушной или телепортационной магии, то это будет означать обычное швыряние во врага подобранными костями.

Телепорт

Перемещение объектов в различные точки пространства, путём совмещения этих точек. Ну тут необходимо настолько владеть земной магией, чтобы гравитационные точки сворачивали пространствва в определённых объёмах и параллельно такие же сворачивания производить в точках приёма, а ещё свёрнутые области как-то надо соединить. Представляете, какими объёмами энергии надо оперировать? Учёные наблюдали на солнце случаи пропадания протуберанцев в одном месте с последующим появлением их в других местах, но сравните энергию человека - мага с энергией звезды. Что будет с магом при пропускании такой энергии через себя? Или с планетой, если учесть, что объём протуберанца больше объёма этой планеты?

Отдельная физика

Теперь разберём детскую задачку примера "гуляния" супер-пупер мага по крылу самолёта, из-за которого на меня взъелись некоторые читатели и автор. Дано: экономичная скорость самолёта 750 км/час.; ширина крыла самолёта у фюзеляжа (возьмём по максимуму Айрбас 380) -18м.; полётная скорость мага 100км/час (автор сам указал). Догнать самолёт маг не сможет, только на встречном курсе пересечься, значит скорости складываем, итого: 850км/час или 236м/сек. С такой начальной скоростью должен маг начать торможение, чтобы остановиться на 18 метрах. Время торможения получается 0,15 секунды (пятнадцать сотых); ускорение при торможении получается 3097м/сек² (316g); коэффициент трения скольжения 12,4 (резина по сухому бетону имеет Кск.= 0,85, чтобы остановиться с таким сцеплением нужно крыло шириной 3400м., а если ещё учесть, что крыло - это не сухой бетон...). И пусть скелет маг себе прокачал до адамантиева состояния, но ускорение действует на оба объекта торможения, ка на мага, так и на обшивку самолета. Напоминаю, в СССР расчет силовых элементов самолётов делали с перегрузкой в 3,6g, в забугорных компаниях - 1,8g. А теперь подумайте, что будет с крылом самолёта на 316g. Про влияние воздуха на таких скоростях я уже писал, повторяться не буду.

Вывод: прогулки по крылу самолёта - это сны восьмилетнего мальчика, впервые полетавшего на борту настоящего самолёта!!!

Мне очень нравятся произведения этого Автора, где отсутствует намыливание страниц текста, где после двух-трёх предложений с действием не следуют тридцать - сорок страниц переживаний ГГ о том, как ему тяжело отнять жизнь человека, а враги в это время спокойно дожидаются окончания его психологически моральных мучений, где также отсутствуют по военному рубленые отчеты с перечислениями отданных приказов и количественных потерях врага и своих. Живое повествование, с интересными сюжетами, но иногда ляпы заставляют слегка морщиться.

Как я уже писал ранее, можно догнать самолёт, уравнять свою скорость со скоростью самолёта, и спокойно опустившись на крыло гулять по нему вопреки набегающего потока воздуха (покрыть себя полностью металлом, материал скелета - адамантий, а чтобы лёгкие не разорвало встречным воздухом, дышите с помощью трубки Пито, используя статический канал). Но с указанной Автором скоростью полёта мага можно догнать только дирижабль. Или вот такой

Но на крыле такого не погуляешь, полиэтилен порвётся под ногами. Да и больше одного человека нагрузку он не выдержит - рухнет.

Теперь возьмём другое произведение, где ГГ летает над континентом неделями покрывая при этом миллионы километров в одном направлении. Допустим по минимуму, что планета имеет окружность экватора 4 миллиона километров. Планета земного типа, раз там существуют флора и фауна, а также человечество. То есть это не газовый гигант. Значит плотность планеты должна быть порядка 5000кг/м³. Простейшие математические подсчёты приводят к определению ускорения свободного падения равному ≈889,9м/сек² (90,81g). Попытайтесь с таким притяжением хотя бы стоять, не говоря уж о полётах!

Совет авторам: не надо оцифровывать свои описываемые путешествия: ни скорость, ни путь, ни силу. Тогда читатель не станет задумываться о нелепости описываемого.

Вот пожалуй и всё по физике магии, что хотелось рассказать. Хотелось бы только заострить внимание на том, что не может быть раздельной магии, только в совокупности, используя приёмы из различных разделов, можно говорить о каких то магических эффектах.

Теперь вернёмся к начальному направлению нашей тематики, к альтернативной истории.

Мне тут читатель под ником "муравей" посоветовал опубликовать некоторые технологии производства, поэтому слегка отодвинул работу над томом справочника по нефти, и решил опубликовать нарытое мною на просторах интернета. В разделах будут встречаться статьи из разных источников, некоторые повторяют друг друга, некоторые дополняют.

Извините, "муравей", но публиковать методику производства пороха и динамита я не буду, дабы не быть объявленным "террористическим организатором". Если есть желание, посмотрите отдельно в интернете.

Немного вступления в металлургию (конечно высказывания автора спорны, и я не всегда согласен с его точкой зрения, но судить Вам!)

ИСТОРИЯ МЕТАЛЛУРГИИ

Наиболее древним способом переработки медной руды является тигельная плавка: руду смешивали с топливом и помещали в тигли, изготовленные из глины, перемешанной с костной золой. Размеры тиглей были небольшими, их высота составляла 12–15см, в крышке предусматривались отверстия для выхода газов. В описанных выше гончарных очагах времен неолита достигалась температура (до 1100℃), достаточная для получения меди, содержащей до 2% масс. естественных примесей мышьяка, никеля, сурьмы. Впоследствии для выплавки меди стали устраивать ямные печи. В этом случае глиняный тигель с рудой и углем помещали в неглубокую яму с насыпанным поверх него слоем древесного угля. Особое значение имел выбор места плавки, которое должно было обеспечивать интенсивный приток воздуха в агрегат для раздувания огня и достижения необходимой температуры.

Количество меди, производимое в тиглях, было небольшим и составляло, как правило, несколько десятков граммов, поэтому постепенно перешли к производству меди в ямах непосредственно из руды. Для этого медную руду, перемешанную с древесным углем, помещали в ямы глубиной до30 см, дно которых было выложено камнями. Над слоем шихты насыпали еще некоторое количество древесного угля, а сверху укладывали ветви деревьев и небольшое количество земли таким образом, чтобы не препятствовать притоку воздуха внутрь кучи. Место плавки старались располагать на склонах холмов, чтобы использовать естественное движение воздуха. Таким был первый «промышленный» металлургический агрегат.

По завершении плавки несгоревшее топливо убирали, а полученный металл дробили на удобные для использования куски. Это делалось сразу после затвердевания металла, так как на этой стадии медь особенно хрупка и легко разбивается на куски молотком. Для придания сырцовой меди товарного вида ее подвергали холодной ковке. Очень рано было обнаружено, что медь представляет собой мягкий и ковкий металл, легко уплотняющийся и освобождающийся от грубых включений при простейшей механической обработке.

Существует большое количество видов бронз: свинцовая, сурьмяная, мышьяковая, никелевая, висмутная, бериллиевая и пр. Наиболее известна оловянная бронза, и долгое время считалось, что именно она была первым медным сплавом, который научился производить человек. Однако в настоящее время достоверно установлено, что первые бронзы были мышьяковыми.

Минералы мышьяка (как правило, это сульфиды) часто присутствуют в медных месторождениях. Они обладают ярким цветом и были известны человеку еще в каменном веке. Реальгар (от арабского «рахьял-чхар» – рудный порох) из-за ярко-красного цвета считался магическим камнем, а аурипигмент (от латинских «аурум» – золото и «пигмент» – цвет) ассоциировался с солнцем. Сплав с некоторым содержанием мышьяка получался естественным путем уже при производстве меди. Вероятно, положительное влияние на качество металла присутствия в шихте минералов мышьяка было рано замечено древними металлургами. Возможно, их добавление в шихту носило ритуальный характер, но в отдельных регионах производство мышьяковых бронз началось еще в 5-м тысячелетии до н. э.

Предположение о применении древними металлургами реальгара и аурипигмента было подтверждено многочисленными опытными плавками. Мастер не мог не заметить, что добавка (присадка) этих минералов в шихту позволяет получить сплав лучшего качества. Изменяя доли используемых минералов, он получал сплавы различных цветов и с хорошими механическими свойствами. Присутствие мышьяка в бронзе в количестве до 6 % масс. существенно (более чем в 2 раза) повышает ее прочность и твердость, улучшает ковкость в холодном состоянии, дает возможность получить более плотные отливки, а также увеличивает жидкотекучесть сплава. Таким образом, использование мышьяковой бронзы облегчало получение плотных отливок в рельефных литейных формах.

Немаловажное значение в древности имел цвет сплава. При добавлении к меди 1–3 % масс. мышьяка получается металл красного цвета, 4–12% – золотистого, более 12 % – серебристо-белых тонов. Следовательно, из мышьяковой бронзы можно было получать изделия похожие на золотые и серебряные. Особенно часто этим приемом пользовались при производстве украшений: археологами найдены литые бусы, подвески, кольца, содержащие до 30% мышьяка. Древнее оружие из бронзы никогда не содержит более 6 % мышьяка.

В 3-м тысячелетии до н. э. бронзы производились в металлургических центрах Евразии и Северной Африки практически повсеместно. Поражает сходство технологии производства бронз, способов литья орудий и оружия, а также внешнего вида металлических изделий на всей этой огромной территории в условиях существования в ее пределах резко различающихся земледельческих и скотоводческих культур. Из-за неравномерного распределения по различным географическим регионам металлических руд выделяются народы – производители и народы – потребители металлов, зависевшие от их поставок. Таким образом, важнейшим следствием становления металлургии стало формирование международного разделения труда еще в доисторическую эпоху. А ведь ранее его возникновение относили к эпохе великих империй Древнего мира – Римской и Китайской.

Металлургия мышьяковой бронзы в 3-м тысячелетии до н. э.

Международное разделение труда в Европе при производстве металлов было развито столь сильно, что в раннем бронзовом веке около половины всего выплавленного земледельцами юга металла, как показали расчеты, экспортировалось на север степным скотоводам. При этом отливка и металлообработка тяжелых орудий и оружия на севере велась более совершенными методами. По этой причине именно степным кочевникам мир обязан изобретением колесной повозки, для изготовления которой требовались высококачественные металлические инструменты. О широком распространении в степной зоне древнейшего колесного транспорта теперь хорошо известно по многим десяткам курганных погребений знати.

В начале 3-го тысячелетия до н. э. на территориях, некогда занятых неолитическими культурами, быстро вошли в употребление бронза, колесный транспорт, получило развитие коневодство. Человечество вступило в бронзовый век и эпоху Древнего мира.

До тех пор пока люди не научились использовать железо, цветные металлы и их сплавы были основным материалом для изготовления вооружения, орудий труда, инструментов, предметов домашнего обихода и, естественно, украшений.

Главными металлургическими технологиями были литейные: искусство обработки жидкого металла позволяло получать уникальные бронзовые изделия и бытовые предметы. Именно в эту эпоху появились вещи, сопровождающие человека в его повседневном существовании, и инструменты, являющиеся символами основных технических профессий. Это время получило название бронзового века.

В 2000 г. Япония первой в мире провозгласила себя страной с «рециркуляционной» экономикой. Был принят ряд законов, направленных на максимальное использование вторичных ресурсов, в том числе металлического лома. Принцип «3R» сегодня знает каждый японский первоклассник: это «Recycling» (использование в качестве вторичных ресурсов), «Reuse» (повторное использование) и «Recovery» (восстановление вторичных материалов). Впервые официальное определение приведенных понятий было дано в Постановлении о переработке использованных автомобилей, принятом Евросоюзом в 1997 г. Однако подобные, причем очень строгие, законы о порядке переработки металлического лома существовали во всех великих империях Древнего мира: в Ассирии, Китае, Египте, Риме. Использование технологий бронзового литья и ковки позволяло с успехом воплощать принцип «3R» в древней цветной металлургии.

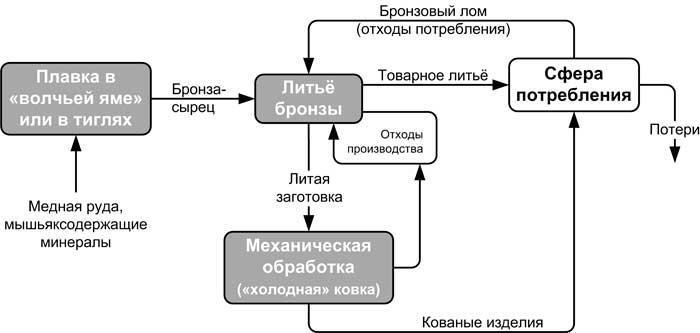

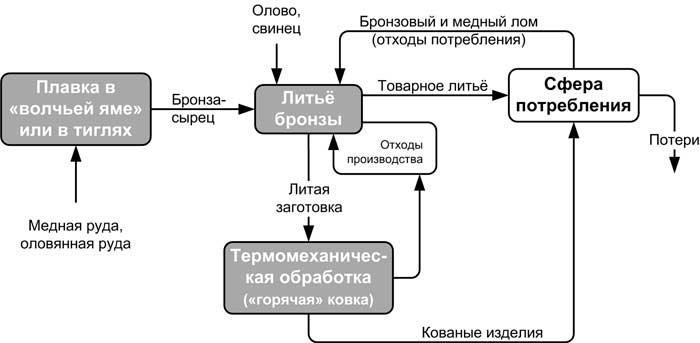

Ключевыми техническими преобразованиями бронзового века, продолжавшегося в течение двух тысячелетий, принято считать освоение ирригационного земледелия и полного металлургического цикла производства металлов, включавшего добычу руды, выжиг древесного угля, подготовку материалов, выплавку и рафинирование чернового металла, литье, ковку, волочение проволоки, другие виды металлообработки и рециклинг металлолома.

В этот период были освоены технологии выплавки и обработки металлов, получивших название «семь металлов древности»: меди, золота, свинца, серебра, железа, ртути и олова. Общепризнано, что определяющую роль в техническом прогрессе в бронзовую эпоху сыграло появление литых топоров, мечей и мотыг – основных видов орудий труда и оружия. Основой цивилизации стала металлургия меди и бронзы.

Для производства меди повсеместно использовались как окисленные, так и сернистые руды. Месторождения меди обычно делятся на две зоны. Верхняя часть, находящаяся над уровнем грунтовых вод, представляет собой зону окисления. В ней располагаются минералы, основу которых составляют легковосстановимые оксиды меди – малахит, азурит. Нижняя, основная часть месторождения формируется сульфидными рудами – халькопиритом (CuFeS₂) и халькозином (Сu₂S). Содержание меди в сульфидных рудах намного ниже, чем в окисленных. После истощения верхних слоев человеку пришлось использовать более бедные сульфиды, а это потребовало разработки принципиально новых (инновационных) металлургических технологий.

Древние металлурги нашли решение проблемы. Было обнаружено, что добавление в шихту в достаточном количестве (около 30 %) красноватого или коричневого материала приводит к увеличению объема выплавки и повышению качества меди. Этим материалом была железная руда в виде гематита или лимонита, часто присутствующая на открытых частях месторождений халькопирита. Добавление железной руды принципиально изменяло процесс выплавки меди. Одним из продуктов реакций восстановления становился монооксид железа. При температуре около 1200℃ он реагировал с SiO₂ пустой породы с образованием фаялита (Fe₂SiO₄), который превращался в основную составляющую жидкого шлака. Таким образом, железная руда играла роль флюса. Такая технология имела определяющее влияние на дальнейшее развитие металлургии. Шлак, образующийся при выплавке меди, практически идентичен шлаку, который позднее получался при выплавке железа в сыродутных горнах.

При использовании сернистых руд требовалось проведение ряда подготовительных операций. Широко практиковалось окисление раздробленной руды на воздухе в течение длительного времени. Благодаря воздействию влажного воздуха и атмосферных осадков руда обогащалась кислородом и теряла часть серы. Важную роль играл предварительный обжиг сернистой руды, при котором происходили выгорание серы и разрыхление руды. Его проводили в кучах, в специально устраиваемых ямах, а также в особых сооружениях – стойлах. Размеры стойл были значительны: их каменные стены достигали 12,5м в длину и1,5 м в ширину.

Повышение температурного уровня плавки зависело, прежде всего, от совершенствования техники и технологии дутья. Определяющую роль играло использование естественного дутья – силы ветра. Эффективными были печи, встраиваемые в естественный ландшафт. Они часто строились с подветренной стороны холма, имели соединяющиеся горизонтальный и вертикальный каналы, были обложены камнями и обмазаны глиной. В этом случае достигался «эффект трубы», усиливавший приток воздуха в агрегат. В поду некоторых печей были металлоприемники – углубления для установки горшков, в которые через специальные отверстия стекал металл.

Значительный прогресс последовал вслед за изобретением простейших ручных, а затем и ножных мехов. Они изготовлялись из шкур животных и представляли собой примитивный тип насоса с резервуарами, приспособленными для наполнения их воздухом. Ручные и ножные мехи широко использовались уже в 3-м тысячелетии до н. э. Металлургические печи с искусственным дутьем были, как правило, прямоугольными или цилиндрическими, с толстыми стенками высотой до 1м, сложенными из камня и изнутри обмазанными глиной, целиком глинобитными или выложенными из кирпича.

Выплавленные из руды слитки меди содержали значительное количество шлаковых включений. Их отделяли ударами молотов. Рафинирование черновой меди осуществляли в тиглях и небольших горнах. При этом на расплавленную черновую медь дутьевыми трубками подавали воздух, основная масса оставшихся в ней примесей, кроме благородных металлов (золота и серебра), окислялась и формировала шлак.

Бронзовый век представляет собой эпоху бурного развития металлообработки. Технология изготовления металлических изделий в это время, как правило, включала совместное применение приемов, как литейной, так и кузнечной технологии, последующие полирование и гравирование изделий.

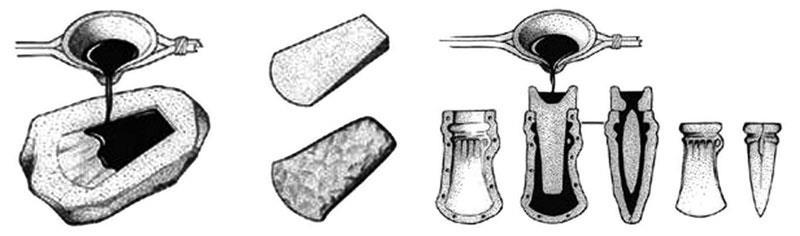

Сначала применяли литье в открытые глиняные или песчаные формы. Их сменили открытые формы, вырезанные из камня, и формы, у которых углубление для отливаемого предмета находилось в одной створке, а другая, плоская, играла роль крышки. Следующим шагом стало изобретение разъемных форм и закрытых форм для фигурного литья. В последнем случае сначала из воска лепили точную модель будущего изделия, затем ее обмазывали глиной и обжигали в печи. Воск плавился, а глина принимала точный слепок модели и использовалась в качестве литейной формы. Этот способ получил название литья по восковой модели. Мастера получили возможность отливать пустотелые предметы очень сложной формы. Для образования полости практиковалась вставка в формы особых глиняных сердечников – литейных стержней. Несколько позднее были изобретены технологии литья в стопочные формы, в кокиль, в различные формы с креплением литейного стержня на каркасе, литье по выплавляемым моделям и армированное литье.

Развитие литейных технологий

Древние литейные формы изготовляли из камня, металла и глины. Глиняные литейные формы, как правило, получали путем оттиска в глине специально сделанных моделей из дерева и других материалов. В качестве моделей могли применяться и сами отлитые металлические изделия. Следует отметить, что формы, вырезанные из камня или литые металлические, вследствие их большей ценности не всегда служили для литья изделий, а могли использоваться для изготовления в них легкоплавких моделей. Например, в некоторых районах Англии была отмечена отливка в бронзовых литейных формах свинцовых моделей.

Металлические формы в основном изготовляли из меди, так как она имеет значительно более высокую температуру плавления, чем бронза, для отливки которой они и предназначались. Применение кокилей позволяло получать отливки сложного профиля, с мелкими деталями, точный негатив которых было трудно вырезать в каменной форме. Переход на металлическую форму, более прочную, чем глиняная, и более простую в изготовлении, чем каменная, позволил соединить преимущества двустворчатых форм, приспособленных к многократному использованию, и отливок по восковой модели. Например, в рассматриваемое время повсеместно применялось литье удил из двух или четырех свободно соединенных звеньев, для получения которых на каждое звено требовались отдельный литник (канал для подвода металла) и складная форма, по крайней мере, из четырех частей.

а. Литье в открытую форму

б. Литье в разъемную форму с литейным стержнем

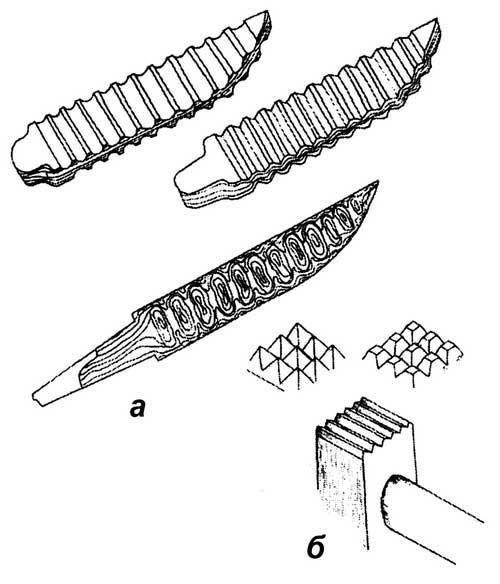

Постоянной практикой стала дополнительная проковка отлитых изделий без изменения формы в целях повышения твердости, плотности и эластичности (пластичности) материала. Основным видом изделий, подвергавшихся подобной обработке, являлись орудия труда и некоторые виды оружия – мечи и кинжалы. Ковку использовали в процессе изготовления булавок, которые подвергались также гравированию или чеканке. Такие же приемы обработки применяли и к украшениям.

Эпоха металлов наступила тогда, когда повсеместно была освоена технология изготовления литых топоров и мечей. Необходимость объединить в одном орудии труда каменное рубило и деревянную палицу возникла у человека уже в каменном веке. Первые бронзовые топоры, изготовленные методом литья, повторяли форму каменных, однако новые требования к орудиям труда и необычные в сравнении с камнем свойства бронзы способствовали быстрому совершенствованию литых изделий. Появились топоры сложных форм, с закраинами, вислообушные, кельты. Их изготовление требовало высокого развития литейного ремесла: сложная конфигурация отливки и наличие отверстия значительно усложняли устройство разъемных каменных форм. Появление усовершенствованных литых бронзовых топоров сыграло исключительную роль в развитии многих народов: облегчило строительство жилищ и изготовление других орудий труда и предметов быта, упростило освоение лесистых местностей земледельцами и т. п. Литые мечи и кинжалы раньше других бронзовых изделий стали произведениями искусства. Древние мечи, найденные при археологических раскопках, часто снабжены не только замысловатыми рукоятями с литыми узорами, но и богатой инкрустацией из серебра, золота и драгоценных камней.

Как отмечалось выше, ранний бронзовый век представлял собой эпоху безраздельного господства мышьяковой бронзы. Олово пришло на смену мышьяку только во 2-м тысячелетии до н. э. Отметим, что технология обработки оловянной бронзы заметно сложнее, так как зачастую требует горячей ковки (хотя и при низких температурах). На поверхности земли минералы олова встречаются достаточно редко. Почему же в позднем бронзовом веке оловянная бронза практически повсеместно вытеснила мышьяковую? Главная причина заключалась в следующем. В древности люди относились к металлическим предметам чрезвычайно бережно ввиду их высокой стоимости. Поврежденные предметы отправлялись в ремонт или на переплавку. Отличительной особенностью мышьяка является возгонка при температуре около 600 °С. Именно при такой температуре проводился отжиг ремонтируемых бронзовых изделий. С потерей мышьяка механические свойства металла ухудшались и изделия, изготовленные из бронзового лома, получались низкого качества. Объяснить это явление древние металлурги не могли. Однако достоверно известно, что вплоть до 1-го тысячелетия до н. э. изделия из медного и бронзового лома стоили дешевле, чем изделия из рудного металла.

Было и еще одно обстоятельство, способствовавшее вытеснению мышьяка из металлургического производства. Пары мышьяка ядовиты: их постоянное воздействие на организм приводит к ломкости костей, заболеваниям суставов и дыхательных путей. Хромота, сутулость, деформация суставов были профессиональными заболеваниями мастеров, работавших с мышьяковой бронзой. Данное обстоятельство находит отражение в мифах и преданиях многих народов: в древнейших эпосах металлурги часто изображаются хромыми, горбатыми, иногда – карликами, со скверным характером, с косматыми волосами и отталкивающей внешностью. Даже у древних греков бог металлург Гефест был хромым.

Олово, необходимое для производства оловянной бронзы, стало последним из семи великих металлов древности, ставшим известным человеку. Оно не присутствует в природе в самородном виде, а касситерит – его единственный минерал, имеющий практическое значение, является трудновосстановимым и малораспространенным.

Тем не менее, этот минерал был известен человеку уже в глубокой древности, поскольку касситерит является спутником (хотя и редким) золота в его россыпных месторождениях. Благодаря высокой удельной массе золото и касситерит в результате промывки золотоносной породы оставались на промывочных лотках древних старателей. И хотя факты использования касситерита древними ремесленниками не известны, сам минерал был знаком человеку уже во времена неолита.

По-видимому, впервые оловянная бронза была произведена из полиметаллической руды, добытой из глубинных участков медных месторождений, в состав которой наряду с сульфидами меди входил и касситерит. Древние металлурги, уже располагавшие знаниями о положительном влиянии на свойства металла реальгара и аурипигмента, достаточно быстро обратили внимание на новый компонент шихты – «оловянный камень». Поэтому появление оловянной бронзы произошло, скорее всего, сразу в нескольких промышленных регионах Древнего мира.

Производство и рециклинг изделий из оловянной бронзы во 2-м тысячелетии до н. э.

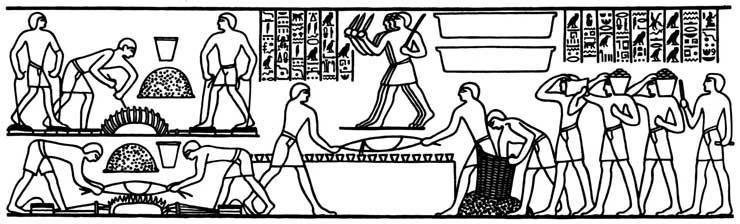

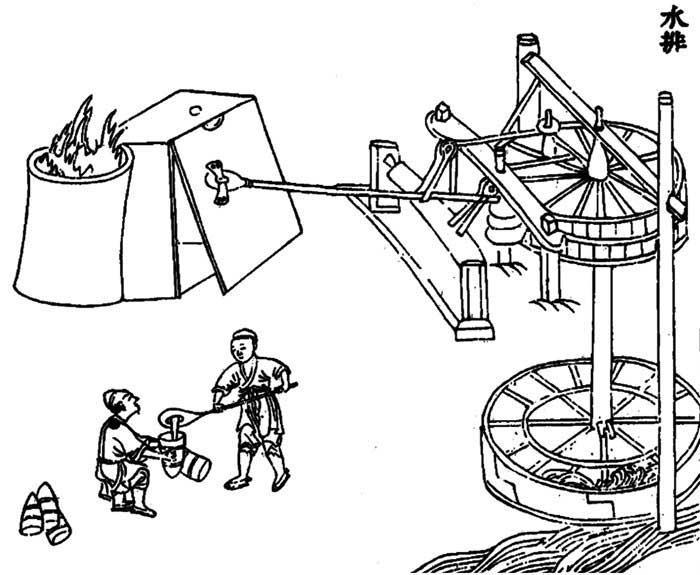

В гробнице высокопоставленного египетского чиновника XVIII династии (около 1450 г. до н. э.) найдено изображение технологического процесса получения бронзовых отливок. Трое рабочих под наблюдением надсмотрщика подносят металл. Двое рабочих с мехами раздувают огонь в горне. Рядом изображены плавильные тигли и куча древесного угля. В центре показана операция разливки. Иероглифический текст поясняет, что эти картины иллюстрируют отливку больших бронзовых дверей для храма, и что металл по приказу фараона доставлен из Сирии.

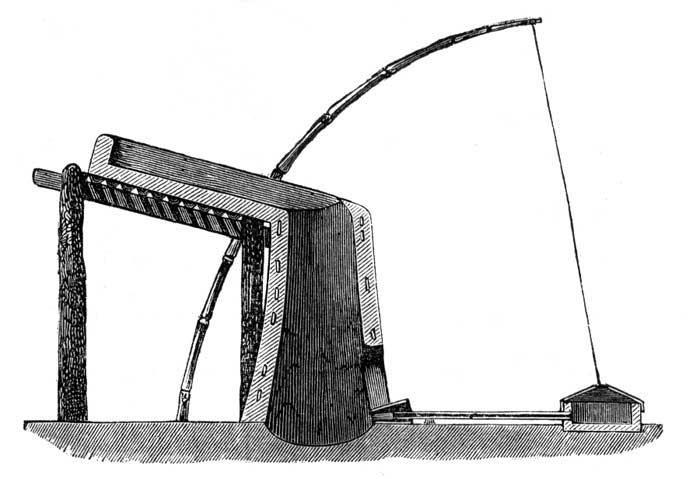

Литье бронзы в Древнем Египте около 1450 г. до н. э.

Древнейшими предметами из олова считаются браслеты, найденные на острове Лесбос. Они датируются 3-м тысячелетием до н. э. Олово было одним из наиболее дефицитных и дорогих металлов Древнего мира. Даже в 1-м тысячелетии до н. э. металлическое олово имело крайне ограниченное распространение. Оно применялась, главным образом, для изготовления мелкой косметической посуды и некоторых деталей защитного вооружения, требовавших высокой пластичности (например, из олова делали книмиды – доспехи, защищавшие голени ног, которые держались на них без шнуров и застежек, а лишь благодаря упругости и эластичности). Практически все добываемое в то время олово расходовалось на производство бронзы.

Основные месторождения олова в эпоху Древнего мира были в Испании, Индокитае, Британских островах, которые греки называли «оловянными» – касситеридами. Кроме того, оловянная руда добывалась на Апеннинском полуострове (этрусками), в Греции (в Хризейской долине около города Дельфы), в Сирии. По мнению большинства историков, своим названием бронза обязана крупному римскому порту Брундизию, через который осуществлялась торговля империи с восточными странами. Однако существует и другая версия, упоминаемая римским историком Плинием, который считал, что название сплава произошло от персидского слова, обозначавшего «блеск меча».

Преимущества оловянной бронзы перед медью, мышьяковой бронзой и латунью заключались в высоких твердости, коррозионной стойкости и прекрасной полируемости. От способности олова повышать твердость бронзы и происходит его современное международное название – «станнум». Отметим, что корень «ст», звучащий в слове «стан» и во многих производных от него словах современных языков, является одним из древнейших общеиндоевропейских корней и обозначает признак прочности или устойчивости.

Многие предметы быта и вооружения стало возможно производить только после освоения технологии производства и обработки оловянной бронзы. Это относится, например, к изготовлению длинных мечей, бритвенных ножей и особенно к полированным зеркалам. Можно сказать, что появление оловянной бронзы ознаменовало переворот в древней магии.

Особое отношение к зеркалу характерно для всей территории древней Евразии. С помощью зеркала древний человек мог вступать в магические отношения с потусторонним миром: у многих народов существовало представление об отражении лица в зеркале как о выражении духовной сущности человека. В связи с этим нельзя не вспомнить сохранившееся до наших дней поверье, согласно которому разбитое зеркало означает несчастье.

Наибольшее распространение зеркало получило в качестве главного ритуального предмета культа женского солнечного божества. В эпоху античности ручки зеркал обычно выполнялись в виде женской фигуры, держащей над собой зеркало. Зеркало было главным атрибутом богинь Солнца в Иране, Египте, Индии, Китае и Японии. Особое отношение к зеркалу отразилось на выборе металла для его изготовления. Перечень требований, предъявляемых в древности к зеркальному сплаву, включал цвет и блеск, имитирующие солнечный, высокую отражательную способность и нетускнеющую поверхность.

{wmv}zerkalo{/wmv}

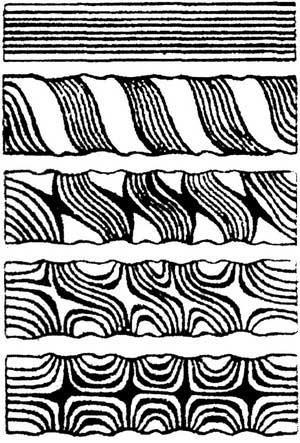

На зеркалах, как ни на одном другом виде бронзовых изделий, можно проследить этапы освоения древними мастерами технологии термической и механической обработки медно-оловянных сплавов. Например, древние греческие, египетские и скифские зеркала, содержащие до 12% масс. олова, подвергались только холодной ковке. Это не давало возможности достигать высоких параметров твердости и полируемости. Этруски делали зеркала из сплава с 14–15% масс. олова. Перед холодной ковкой такой сплав необходимо было подвергнуть «гомогенизации». Этрусские металлурги проводили гомогенизацию сплава в течение 4–5ч при температуре около 650℃. Поэтому этрусские зеркала обладали прекрасной полируемостью и высокой коррозионной стойкостью. Еще больше олова (до 23%), содержат золотисто-желтые зеркала сарматов, изготовленные в V–III вв. до н. э. Изделия из такого сплава можно было получить только путем горячей ковки бронзы при температуре «красного каления» (600–700℃) и последующей закалки в воде. Подобную технологию использовали также в Индии, Китае и Таиланде.

На пороге новой эры практически повсеместное распространение получил тройной сплав меди, олова и свинца. Такие бронзы, содержащие до 30% олова и до 7% свинца, являются самыми твердыми и сложными для обработки. Однако они позволяют производить металл с высокой отражательной способностью, а также с прекрасными литейными свойствами и полируемостью. Изделия из такого сплава получили распространение в Китае, Средней Азии и Римской империи, хотя Плиний отмечает, что они имели чрезмерно высокую стоимость и были доступны только очень состоятельным людям.

Уникальные технологии бронзового литья были созданы металлургами Древнего Китая. Известно, что уже во 2-м тысячелетии до н. э. в Китае существовала оригинальная технология литейного производства. В то время, когда металлурги Запада и Ближнего Востока получали сосуды ковкой, литьем в песчаные формы или по выплавляемым моделям, китайцы освоили гораздо более трудоемкий, но и существенно более прогрессивный метод «кусковой формовки».

Технология заключалась в следующем. Сначала из глины изготовляли модель, на которой вырезали требуемый рельеф. Затем получали обратное изображение, напрессовывая пластины глины, кусок за куском, на ранее изготовленную модель. На каждом куске формы выполняли тонкую доводку рельефа. После этого куски глины обжигали, что само по себе требовало виртуозного мастерства, так как не должен был нарушаться рисунок.

Первоначальную глиняную модель зачищали на толщину стенок будущей отливки, получая стержень для формирования ее внутренней полости. Куски формы собирали вокруг стержня, создавая таким образом цельную форму. При этом швы и стыки между кусками формы специально не заделывались наглухо, чтобы в них мог затекать металл. Это делалось для того, чтобы застывший в швах металл приобретал вид изящной кромки, придававшей изделию особый декоративный оттенок. Традиция использования вертикальных литейных швов для украшения изделий стала отличительной чертой китайского металлургического искусства.

Еще одним примером оригинальных китайских литейных технологий является изготовление бронзовых тазиков с «кипящей» водой. На днище таких тазиков мастерами размещались литые рисунки определенного вида и направления. Они изменяли акустические свойства предмета, наполненного водой, таким образом, что стоило потереть его ручки, как с поверхности воды начинали подниматься фонтанчики, как будто вода, оставаясь холодной, действительно закипела. Современные исследования позволили установить причину такого необыкновенного эффекта: от трения возникают звуковые волны, которые резонируют и вызывают быстрые колебания в литых выступах в днище тазика, в результате чего вверх выталкиваются струйки воды.

Возможно, ни одна культура бронзового века не соответствует своему названию лучше, чем культура Древнего Китая в период династии Шан Инь (конец 2-го тысячелетия до н. э.). В то время в городах были целые кварталы ремесленников, занятых обработкой металлов, изготовлением оружия и специальных ритуальных изделий из бронзы. Кроме нескольких мраморных скульптур этой эпохи, все сохранившиеся произведения искусства сделаны именно из бронзы.

В античном мире и Римской империи большое распространение получила мода на бронзовые статуи, которые посвящались богам, царям, выдающимся деятелям, победителям игр. Статуи часто переплавлялись, особенно по политическим мотивам.

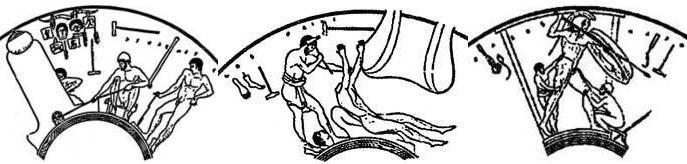

На керамической чаше, относящейсяк V в. до н. э., греческий художник изобразил различные этапы изготовления бронзовых статуй человека в натуральную величину. Специальная печь позволяет получать бронзу и поддерживать ее в жидком состоянии. Стоящий за печью юноша раздувает мехи, чтобы увеличить температуру в печи. На рогах висят раскрашенные пластины и маски – это благодарственные приношения, обеспечивающие защиту от неудач в работе, или демонстрация типов изделий, изготовляемых в мастерской. В следующей сцене мастер прилаживает правую руку к бронзовой статуе, располагающейся на глиняном ложе. Отдельно отлитая голова еще лежит на полу. На стене висят модели кисти руки и ступни. Чуть дальше двое рабочих полируют большую статую воина в шлеме, стоящую на помосте. За работой наблюдают два человека. Предполагают, что один из них скульптор – автор статуи, а другой – бронзолитейщик, воплотивший замысел скульптора в металле.

>Изготовление бронзовой статуи (рисунок на керамической вазе)

Обычно после отливки частей и сборки статуи устраняли неровности верхнего слоя, полировали поверхность, резцом и зубилом отделывали детали: бороду, волосы, складки одежды. Губы делали из красной меди, зубы – из серебра, глаза инкрустировали стеклянной массой или камнем, наносили цветные штрихи.

Древние не любили патину, покрывающую сегодня старинные изделия из бронзы. В момент создания скульптуры имели не нынешние (зеленые, коричневые или черные) оттенки: тон фигур был теплым и золотистым, как бронзовый загар. На фоне обилия разнообразных статуй, посвященных пусть великим, но смертным людям, скульптуры могущественных богов выделялись размерами и убранством. Самая крупная из известных в древности металлических статуй – «Колосс Родосский» – входила в число семи чудес света.

Отливка колоколов

Колокола обыкновенно отливались и отливаются из так называемой колокольной меди (бронзы), представляющей собой сплав 78...82% масс. меди и 18...22% масс. олова.

Исходные компоненты колокольной бронзы – медь и олово – должны быть как можно более чистыми. Использование медного лома может привести к появлению в сплаве примесей, не только придающих резкий звук будущему колоколу, но и делающих его хрупким (особенно если это цинк, свинец и железо).

Бронза не подвержена коррозии, в этом смысле она практически вечна. Под влиянием влажности воздуха на бронзе с течением времени появляется голубовато-зеленый налёт – патина, предохраняющая бронзу от дальнейших изменений. Хорошую бронзу видно на изломе: она мелкозерниста, желтовато-серебристого цвета (что также давало повод думать, что бронза содержит серебро), так как кристаллы меди и олова до конца не перемешиваются, их дрожание и трение друг о друга и создают тот мощный и богатый звук, за который ценятся колокола. Крупные кристаллы на изломе указывают на недостаток олова, а чуть заметные – на его излишек.

Отдельно делался язык колокола. Его конструкция также зависела от способа звона. Считается, что лучший материал для языка – кованое железо, обладающее необходимой вязкостью.

Масса языка составляла около 1/25 массы колокола, для больших колоколов языки несколько легче. Сталь в этом случае не подходит ввиду хрупкости и негативного влияния на свойства звука.

В Германии иногда использовали железные языки с бронзовыми или деревянными подушками на ударных местах, однако такая конструкция не подходит для ударного звона, приводящего к быстрому изнашиванию мягкого металла и дерева в языке, и недостаточной яркости звука.

Язык подвешивается на стальную петлю в верхней части внутри колокола. Эта петля, или серьга, вставляется в форму колокола перед заливкой и, залитая бронзой, становится неотъемлемой частью колокола. Иногда серьги изготовляют из меди.

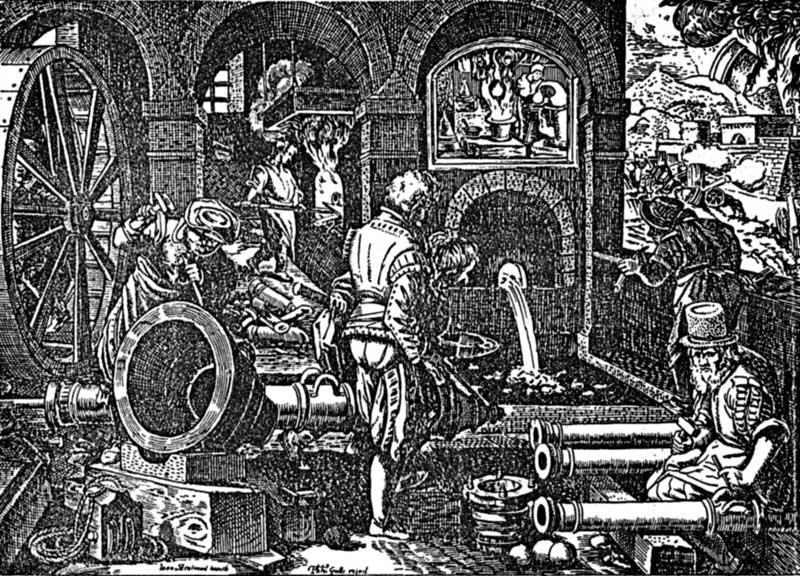

Пушечные бронзы содержат от 7 до 11% масс. олова против 20–25% в бронзах колокольных и обладают необходимыми качествами артиллерийского металла – прочностью, вязкостью и пластичностью.

Техника литья к моменту появления огнестрельного оружия получила достаточное развитие, чему способствовало изготовление крупных колоколов. С технологической точки зрения форма пушки представляет собой упрощенную форму колокола. Вследствие этого освоение производства пушек не представляло серьезных затруднений для колокольных мастеров. На старинных гравюрах, где показаны литейные мастерские, можно увидеть одновременно изображение колоколов и пушек.

Золото

В древнеегипетских и шумерских текстах часто находят упоминания о разновидностях употреблявшегося в древности золота. Усматривалось различие в его происхождении: «речное», «горное», «скалистое», «золото в камне», а также по цвету. Цвет нерафинированного золота зависит от его природных примесей – меди, серебра, мышьяка, олова, железа и пр. Древние металлурги принимали все эти сплавы золота за разновидности самого металла. Археологами найдены древние золотые изделия, охватывающие большую гамму цветов: от тускло-желтого и серого до разных оттенков красного цвета. Золото различных желтых оттенков по своему составу приближается к чистому золоту, оно содержит лишь небольшие примеси серебра или меди. В сером золоте высока доля серебра, которое на поверхности изделия со временем превращается в хлорид, разлагающийся на свету с выделением микрокристаллов серебра, которые придают поверхности сероватую окраску. Розовые и пурпурные оттенки золота обусловлены присутствием в нем примесей меди. Золото красно-коричневых цветов содержит в значительных количествах и медь, и железо.

Технология очистки золота от примесей была изобретена шумерами в начале 3-го тысячелетия до н. э. Ее описание содержится в рукописях библиотеки ассирийского царя Ашшурбанипала. Согласно этой технологии золото плавили вместе со свинцом, оловом, солью и ячменными отрубями в специальных горшках из глины, смешанной с костной золой. Образующийся шлак впитывался пористыми стенками горшка, а на его дне оставался очищенный сплав золота с серебром. Таким образом, из золота удалялись все примеси, кроме серебра. В одной из рукописей библиотеки Ашшурбанипала содержится гимн богу огня Гибилю: «О, Гибиль, ты расплавляешь медь и свинец, ты очищаешь золото и серебро...».

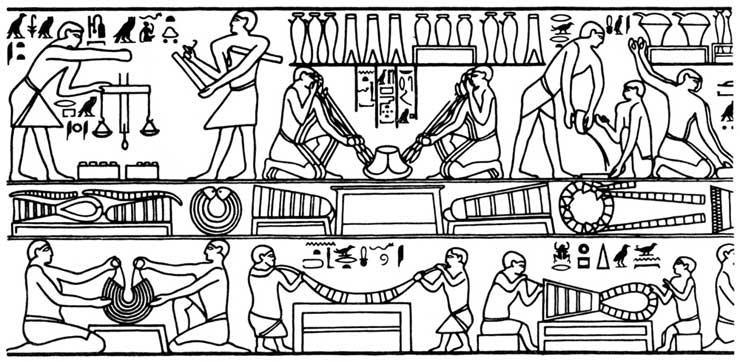

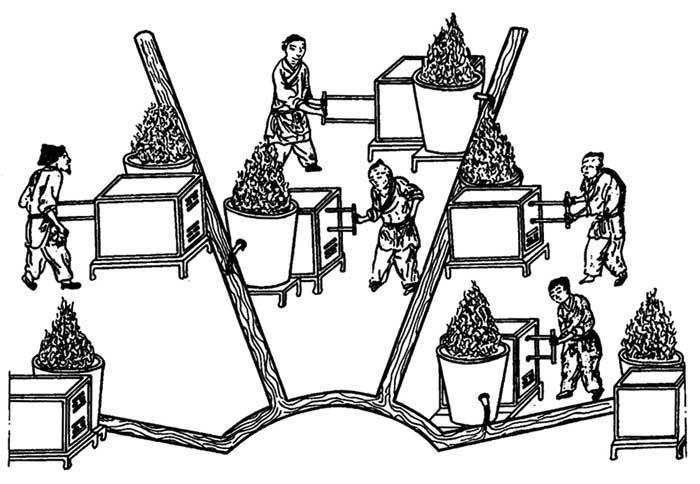

Отдельные этапы работы золотых дел мастеров изображены в стенных росписях некоторых египетских гробниц эпохи фараонов IV–VI династий. Известность получило изображение процесса изготовления золотой отливки, найденное в гробнице фараона Мереруба, на котором можно видеть чиновника, отвешивающего необходимую порцию золота, и писца, записывающего его количество. Далее следует изображение шести человек, раздувающих горн специальными дутьевыми трубками. Затем видим мастера, разливающего расплавленный металл из тигля в форму, стоящую на земле, и его помощника, задерживающего шлак. На завершающей стадии два кузнеца отбивают слиток камнями, придавая ему товарный вид.

Процесс изготовления золотой отливки в Древнем Египте (2315–2190 гг. до н. э.)

Уже в 3-м тысячелетии до н. э. жильное золото добывалось на территории Европы, Азии и Северной Африки практически из всех известных его месторождений. Значительные запасы находились на Балканском полуострове и островах Эгейского моря. О месторождениях золота во Фракии в античных источниках имеется множество свидетельств, подтверждающих их особое значение. Существует версия о том, что добыча золота на горе Пангее была начата финикийцами, и с этим связано легендарное богатство их царя Кадма. Самым знаменитым из фракийских рудников был Скаптегила (Скаптесула), он продолжал разрабатываться в эпоху Римской империи и неоднократно упоминался в произведениях римского поэта Лукрецияимо Балкан крупные месторождения золота в Европе находились на территории современных Испании, Франции, Венгрии, Румынии и Австрии; их разработка была начата древними иберами, кельтами, франками и даками. Главной золотоносной провинцией древней Европы была Иберия, которая впоследствии стала называться финикийским словом «Испания». Именно в Иберии, на северо-западе Пиренейского полуострова, римляне создали самое грандиозное горнодобывающее предприятие эпохи Древнего мира – знаменитые арругии (техногенные золотые россыпи). Золото в этом районе находилось не в отдельных кварцевых жилах, а в толще песчаников и сланцев. Огромные по площади и по мощности рудные участки, гористый рельеф, рыхлость пород – все это подсказало изобретение нового способа золотодобычи. Сначала обрушивали всю рудовмещающую породу. Для этого в ней делали параллельные штольни длиной до 450 м с постепенно вынимаемыми перемычками и подпорками. В результате происходило обрушение и раздробление породы. Затем эта горная масса размывалась водами из водохранилищ, специально устраиваемых на уровне 50–100 м выше горных разработок. Из созданных таким образом россыпей извлекалось золото. По такой технологии и добывалась большая его часть для Римской империи.

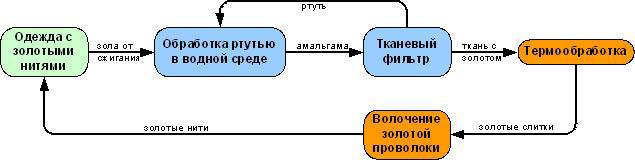

На новую ступень добыча и металлургия золота поднялись после того, как в горно-металлургических технологиях стала широко применяться ртуть. Метод извлечения золота из руды с помощью ртути, изобретенный на Ближнем Востоке, и стал основным в Риме в начале новой эры. Согласно описанию Плиния Старшего (I в. до н. э.) руду, содержащую золото, дробили и смешивали с ртутью, затем пустую породу отделяли от ртути фильтрацией через кожаный (замшевый) фильтр, а золото получали из амальгамы путем выпаривания ртути. Технология огневого золочения металлических изделий также получила распространение во времена Римской империи. В результате римляне сумели поднять организацию, технику и технологию разработки золотоносных районов на качественно новый уровень, что позволило достичь максимально возможных для того времени масштабов золотодобычи.

Благородный металл № 2 – серебро – встречается в природе достаточно часто. Его содержание в земной коре в 20 раз превышает содержание золота, но распространенность самородков серебра по отношению к золотым составляет не более 20%, а к медным – менее 2%. Кроме того, серебряные самородки редко располагаются на поверхности горных пород и не захватываются водными потоками, разрушающими эти породы.

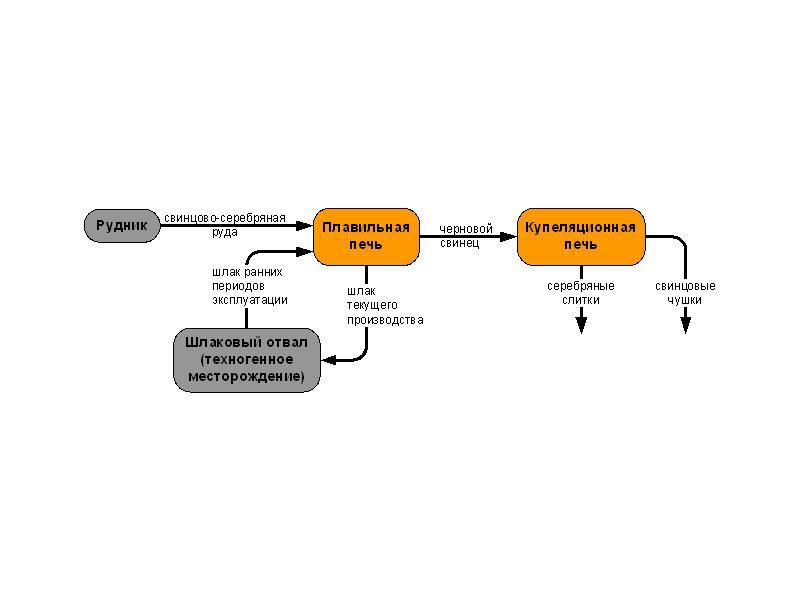

Следовательно, серебряные самородки в отличие от золотых очень редко встречаются в речных песках. Поэтому металлургия серебра получила распространение не вследствие обработки самородков, а в связи с переработкой свинцовых руд, содержащих серебро. Такие руды распространены во многих регионах мира. Известны их месторождения в Испании, Греции, Иране, на Кавказе. Процесс отделения серебра от свинца, называемый купеляцией, был разработан в 4-м тысячелетии до н. э. Однако еще в течение тысячи лет он не имел широкого распространения, и серебро практически повсеместно ценилось дороже золота.

Крупнейшими серебряными рудниками, разрабатывавшимися в эпоху Древнего мира, были Лаврионские в Греции и римские вблизи Нового Карфагена. О последних из трудов римских авторов известно, что они занимали территорию более 400 стадий в окружности и на них постоянно работало около 40тыс. человек. Подробные сведения имеются об эксплуатации свинцово-серебряных месторождений Древней Греции. Разработка этих знаменитых рудников, расположенных в южной части Аттики, была начата еще во 2-м тысячелетии до н. э. Именно серебро Лаврионских рудников стало основой могущества Афинского государства. Общая протяженность горных выработок в них достигала 120км, глубина шахт Лаврионских рудников – 120м. Высота штолен превышала 1 м, поэтому рудокопы работали чаще всего лежа на спине или на животе. Поднятую на поверхность руду дробили в ступах из твердого камня – трахита, а затем измельчали в специальных мельницах. Дробленую руду промывали и плавили с использованием древесного угля в круглых каменных печах диаметром около 1 м. Производительность такой печи составляла 4т руды в сутки. В результате плавки достигалось отделение от свинца серы, меди, железа, цинка и других примесей, за исключением серебра, т.е. получался свинцово-серебряный сплав, или «сырой» свинец. Для разделения свинца и серебра применяли купеляцию. По этой причине производство требовало больших затрат древесного угля. Готовые серебро и свинец разливали в слитки, на которые ставилась марка владельца выработки или плавильной мастерской.

Из серебра изготовляли, главным образом, посуду и ювелирные изделия. Быстро научились делать серебряную фольгу и фурнитуру, которыми украшали одежду и мебель. Уже в 3-м тысячелетии до н. э. серебро использовали для пайки медных изделий.

В эпоху Древнего мира ювелирные ремесла потребляли огромное количество благородных металлов и их сплавов, прежде всего в виде проволоки. Практически повсеместно широкий размах получило изготовление шитых золотыми и серебряными нитями одежд. Особенность этого вида искусства заключается в умении получать тончайшие нити проволоки, которые с основой материала образуют эластичную ткань.

Золотая и серебряная проволока использовалась также в качестве эквивалента стоимости в торговле. Наиболее древние образцы проволоки изготовлены либо ковкой, либо разрезкой кованого листового металла. В городе Абидосе (Египет) найден проволочный браслет, датируемый 3400 г. до н. э. Он состоит из двух групп бусинок, соединенных прядью из свитых вместе золотых проволочек и толстого волоса. Искусно отделанной проволоке придан диаметр, равный диаметру волоса (0,33мм).

Существовало два основных способа получения кованой проволоки. При первом способе слиток или кусок металла расковывался молотком в пруток заданной толщины и профиля. При втором способе из слитка или куска металла ковкой получали лист, а затем разрезали его на полоски, края которых закругляли ударами молотка. При циркулярной резке получались длинные куски проволоки – в этом заключалось ее преимущество. Примером практического применения циркулярной резки металла могут служить полоски из золота длиной более 1,5м, найденные в одной из гробниц Ура. В Уре найдены также изделия из скани (филиграни), датированные 3-м тысячелетием до н. э. Сущность сканного производства состоит в том, что из тонкой золотой, серебряной или медной проволоки круглого или прямоугольного сечения выполняются ажурные или напаянные на металлическую основу узоры. Предварительно проволока скручивается в две или три нити и сплющивается.

Попытки производить более изящную и тонкую проволоку привели к тому, что постепенно был выработан новый способ ее получения. Для сглаживания неровностей и уплотнения проволоку стали проталкивать через отверстия в твердых материалах. Образцы такой проволоки из золота, датируемые 4-м тысячелетием до н. э., найдены в Египте. Впоследствии эта операция выравнивания поверхности проволоки превратилась в технологию волочения.

Считают, что в самом примитивном виде способ волочения начали применять еще до появления металлических орудий для отделки стержней дротиков и гарпунов. Стержни изготовляли из сырого дерева и затем протаскивали (калибровали) через костяные выпрямители. Раскопки погребений в Египте периода Среднего царства (2800–2500 гг. до н. э.) подтверждают, что техника выпрямления деревянных прутков была широко распространена в древности. Обнаружена роспись, изображающая двух ремесленников, занятых выпрямлением таких прутков. Можно предположить, что в дальнейшем аналогичное калибрование стали применять и к кованым пруткам из цветных металлов, используя деревянные калибры. В результате такой протяжки поверхность прутка становилась гладкой, как полированная.

Первые калибры изготовляли из твердых деревянных досок путем выжигания в них конических отверстий. Впоследствии дерево было заменено более прочными материалами. С древнейших времен употреблялись кремневые калибры. Древние мастера умели высверливать в камнях отверстия не только больших, но и малых диаметров, при этом сверление осуществлялось смычковой дрелью. Конические отверстия просверливали медным либо каменным острием при использовании абразивного материала – кварцевого песка или толченого кремня. Наиболее простое приспособление для протяжки проволоки состояло из волочильной доски (волоки), которую прикрепляли к опоре, и инструмента (клещей) для захватывания заостренного конца проволоки.

На Ближнем Востоке и в Египте также широко применялось листовое золото и серебро – фольга. Фольгой покрывали самые различные предметы – как металлические, так и деревянные. Например, с помощью ковки или органического клея фольгу прикрепляли к изделиям из бронзы, меди и серебра.

При этом золотое покрытие защищало медь и бронзу от коррозии. Золотой фольгой часто покрывали деревянную мебель, прикрепляя ее с помощью маленьких золотых заклёпок. Тонкие золотые листы приклеивали к дереву, предварительно покрытому слоем специальной штукатурки.

Непревзойденными мастерами Древнего мира в области ювелирных технологий являются этруски. Территорией их расселения было западное побережье Апеннинского полуострова – район современных Тосканы и Лацио. Политически Этрурия представляла собой федерацию 12 самостоятельных городов-государств.

Искусством, в котором этруски, безусловно, опередили свое время, является зубоврачебная техника. Археологические находки рассказывают, какими изобретательными были древние дантисты. Для протезирования они использовали обточенные зубы телят и волов, а также вырезали протезы и коронки из кости, крепя их крошечными золотыми крючками. Этрусское изобретение – мосты – выполнялись из очень мягкого золота и крепились над линией десен с опорой на здоровые зубы. Интересно, что все известные челюсти, над которыми потрудились древнейшие из дантистов, принадлежали женщинам. Некоторые эксперты полагают, что золотые протезы могли подчеркивать положение их владелиц в обществе. Изящная форма некоторых мостов свидетельствует о том, что дантисты преследовали не только восстановительные, но и косметические цели.

Всеобщее восхищение вызывают так называемые гранулированные (зерненые) украшения этрусков. Они представляют собой медные пластинки со сложными узорами, выложенными зернью – тысячами мельчайших (диаметром около 0,2 мм) золотых шариков. Ни у одного другого народа гранулированные изделия не достигали такой высокой степени совершенства. К концу 1-го тысячелетия искусство изготовления подобных украшений было утеряно. Только в XIX в. исследователи предприняли попытки восстановить секреты техники, но безрезультатно. Долгое время не могли объяснить, как можно прикрепить золотую крупинку к медному основанию, не расплавляя ее при этом. Если бы крупинка расплавилась, капля жидкого золота растеклась бы по меди. При охлаждении растекшаяся капля приварилась бы «намертво», но был бы утрачен изысканный внешний вид изделия.

Секрет был раскрыт только в 1933 г. Технология оказалась далеко не простой. Наиболее реальной представляется следующая версия: сначала узор из золотых шариков приклеивали к листу папируса, который затем накладывался на медную основу шариками вниз. Затем драгоценный «бутерброд» постепенно нагревали. Во время нагрева успевала произойти незначительная диффузия золота в медь, и наоборот. В результате в чрезвычайно узкой зоне контакта шарика и пластины образовывался медно-золотой сплав. Температура плавления чистого золота равна 1063 °С, а сплавы золота с медью плавятся при более низких температурах. Например, при 910 °С плавится сплав, состоящий из равного количества атомов золота и меди. Именно это обстоятельство является ключевым для разгадки секрета ювелиров Этрурии. Они повышали температуру до тех пор, пока расплавлялась только зона образовавшегося сплава, а сами золото и медь оставались в твердом состоянии. При последующем охлаждении расплав затвердевал, и золотая крупинка, практически не потеряв сферической формы, приваривалась к основанию из меди. Этот процесс одновременно происходил во всех крупинках, и весь приклеенный к папирусу узор оказывался как бы «сведенным» (по аналогии с переводными картинками) на медь. Папирус при столь высокой температуре сгорал дотла, и изделие было готово. Медь окислиться не успевала, так как процесс происходил достаточно быстро и значительную часть кислорода принимал на себя при сгорании папирус.

Секрет изготовления самих золотых шариков, применявшихся для зернения, был открыт еще позже – в 1992 г., когда удалось выяснить и доказать на практике (эксперименты были проведены в городе Мурло в Тоскане), что этрусские ювелиры сначала разрезали золотую проволоку на крошечные сегменты, которые затем смешивались с угольной пылью и нагревались в глиняных тиглях до 1100 °С – температуры, при которой зернышки золота начинали приобретать сферическую форму. Охлажденное содержимое высыпалось из тигля, уголь размывался, после чего зернышки сортировались по размерам.

Железо

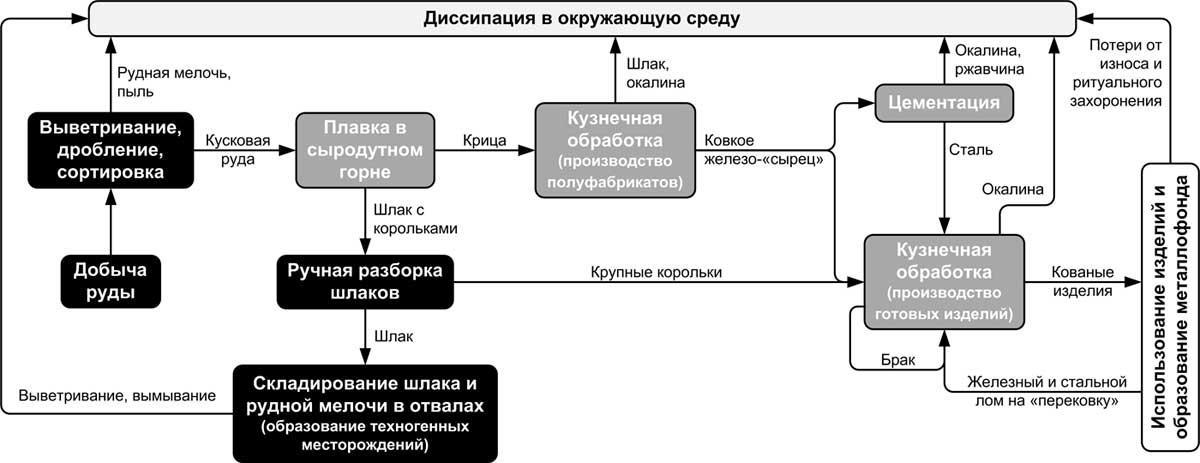

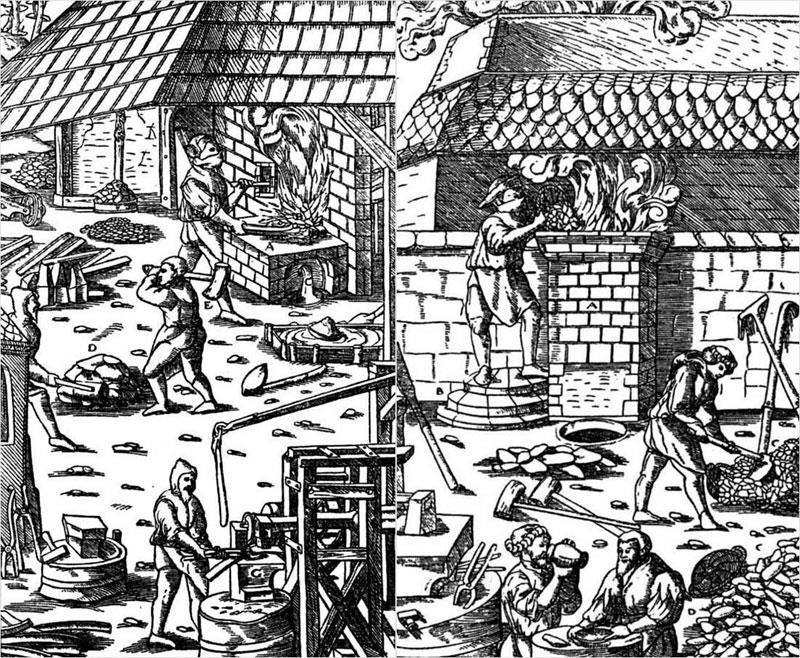

Проведение плавки железной руды требовало применения новых навыков и технологических приемов, а главное – надежного агрегата особой конструкции. Таким агрегатом стал сыродутный горн. Это название вошло в обиход в конце XIX в., когда основным способом переработки железных руд стала доменная плавка. Успехи индустриализации позволяли снисходительно относиться к возможностям металлургического «старожила». Однако исследования последних лет указывают на огромные «профессиональные» возможности сыродутного горна. Спектр продуктов сыродутного процесса неожиданно оказался очень широким.

Окружающий нас мир, в том числе мир техники и технологий, быстро меняется. На смену современным приборам и агрегатам приходят другие, еще более современные. Кажется, что молодому специалисту с университетским дипломом не так уж и трудно проявить себя, придумав что-нибудь «модерновое»! Однако в отраслях тяжелой индустрии нововведения осуществляются не так просто. За примерами далеко ходить не надо: в том же сыродутном горне наши пращуры с успехом производили не только железо, сталь и чугун; они умели получать агломерат, металлизованные продукты и даже плавить «окатыши». А ведь все упомянутые технологии были успешно «изобретены» вновь в XX в. Изучив опыт заслуженных металлургических агрегатов-старожилов, вы обезопасите себя от очередного изобретения сыродутного горна.

На территории Евразии и Северной Африки железо было известно на протяжении всего бронзового века и даже ранее, но применялось оно в то время ограниченно. Известно менее 500 железных предметов, относящихся к 3-му и 2-му тысячелетиям до н. э., в то время как бронзовые археологические находки насчитываются десятками тысяч.

Чаще всего железо, метеоритное и металлургическое (в том числе полученное как побочный продукт производства меди и бронзы), использовалось в качестве украшений.

Чтобы определить границу между эпохой бронзы и железным веком английский археолог-металловед Энтони Снодграсс предложил понятие «рабочего железа» (working iron), выполняющего основные технологические (инструментальные) функции. Эпоху, когда железо становится наиболее распространенным режущим металлом цивилизации, принято считать железным веком. Этот период оказался протяженным во времени практически для всех регионов мира, где металлургия железа получила первоначальное развитие. Переход от бронзовых к железным орудиям труда, инструментам и вооружению происходил постепенно, по мере освоения и распространения технологий производства и термомеханической обработки железной крицы. В связи с этим в хронологии цивилизации принято особо выделять ранний железный век, который представляет собой переходную эпоху от бронзы к новому основному металлу цивилизации и, как правило, датируется X–V вв. до н. э.

В Европе раннему железному веку соответствует Гальштатская археологическая культура, названная по могильнику вблизи города Гальштат (Hallstatt, Австрия). Он был обнаружен и подробно изучен в середине XIX в. Были исследованы соляные копи, рудники, кузницы. Характерными металлическими изделиями являются: бронзовые и железные мечи, кинжалы, топорики, ножи, железные и медные наконечники копий, бронзовые конические шлемы, панцири из отдельных бронзовых пластин, нашитых на кожу, бронзовые сосуды разнообразной формы, фибулы (заколки), бронзовые поясные бляхи.

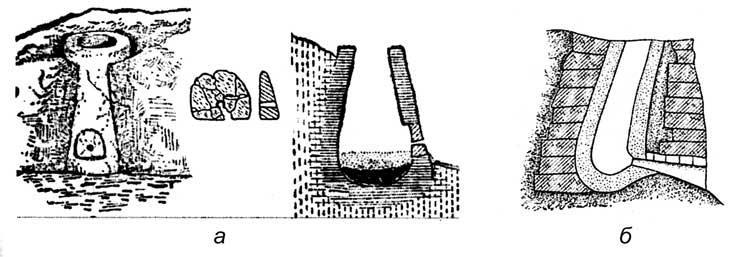

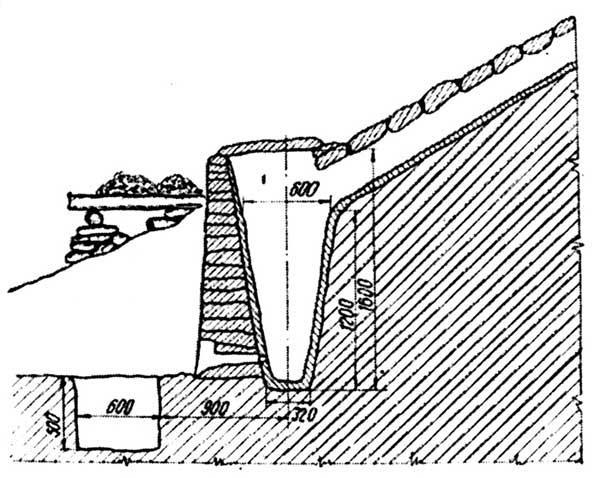

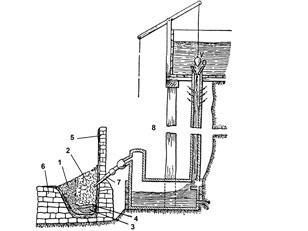

Для раннего железного века характерно повсеместное распространение в Евразии и Северной Африке сыродутного процесса обработки железных руд и технологий цементации и закалки кричного железа. Первым сыродутным агрегатом для извлечения железа из руды стала «волчья яма», которую иногда применяли еще в начале новой эры. Например, в ямах диаметром до 1,5 м и глубиной до 0,6м обрабатывали железную руду германские племена.

Ямы обязательно устраивали в местах интенсивного естественного движения воздуха: на холмах, в предгорьях, лесных просеках, долинах рек. В таких печах можно было получать железо, используя и принудительное дутье (с помощью мехов). Основным недостатком «волчьей ямы» являлось небольшое рабочее пространство, в котором создавались условия, необходимые для восстановления железа. Это, в свою очередь, ограничивало массу крицы, которую можно было получить за одну плавку. Кроме того, восстановленное железо распределялось по всему объему образующегося шлака, особенно в зонах, расположенных на противоположной стороне от фурмы. Отделение металла от шлака механическим путем неизбежно приводило к его значительным потерям.

Распознавание «волчьих ям» на месте проведения археологических раскопок связано с определенными трудностями и, в частности, с тем, что их часто путают с основаниями других печей, верхние конструкции которых были разрушены. Большая часть обнаруженных печей практически не различалась по конструкции. Они представляли собой яму глубиной примерно 1м в виде перевернутого конуса, окруженную камнями. Рабочее пространство, выложенное глиной, располагалось в нижней части ямы, и имело глубину и диаметр менее 0,5м. Шлак скапливался в нижней части и удалялся после окончания выплавки.

Археологи предполагают, что дутье осуществлялось через ряд сопел непосредственно в рабочее пространство. Круглая насыпь или стена, построенная на краю ямы, позволяла использовать большее количество руды и топлива. Впоследствии для усиления дутья стали использовать надстройку – своеобразную аэродинамическую трубу. Такая возводимая над ямой конструкция гипотетически могла стать родоначальницей агрегата, позднее известного как низкий сыродутный горн, не превышающего в высоту 1,5м. Печи этого типа обнаруживаются повсеместно на территории Европы, Азии и Африки.

Помимо самого горна в технологическое оборудование для производства железа входили хранилища для сырья (железной руды, угля, глины для строительства и ремонта печей) и установки для подготовки материалов к плавке. Остатки тысяч таких комплексов были обнаружены при археологических раскопках. Некоторые сохранились практически полностью, что позволяет достаточно точно восстановить это фундаментальное устройство, которое служило металлургам более 3 тыс. лет.

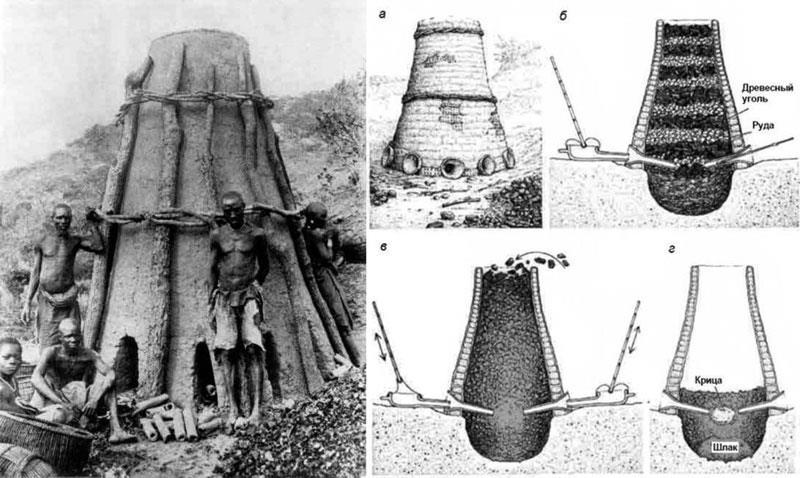

Сыродутные горны отличались большим разнообразием конструкций. Чаще всего они строились из высокоогнеупорной глины на каркасе из плетеных прутьев, а для укрепления стенок печи применялись деревянные обручи. Иногда горн полностью помещали в деревянный сруб или обкладывали камнями или кусками шлака. Наиболее распространенные во времена Древнего мира сыродутные горны представляли собой цилиндрическую конструкцию высотой около 1 м и диаметром 35–40см. Изнутри их обмазывали огнеупорной глиной, часто с добавлением песка и измельченного рога, для улучшения качества огнеупора. Исследованные огнеупорные материалы, применявшиеся для футеровки сыродутных горнов, обладают термостойкостью в диапазоне от 1300 до 1700℃. Перед плавкой их предварительно нагревали в течение нескольких часов в слабом пламени древесного угля при небольшом потоке воздуха.

Подача воздуха осуществлялась с помощью мехов или посредством создания естественной тяги через различное количество отверстий (сопел) расположенных в нижней части стенок горна. Наиболее часто подача воздуха осуществлялась за счет применения конструкции достаточно высокой и узкой по отношению к диаметру внутреннего пространства, что обеспечивало «эффект трубы». В некоторых случаях печи располагались у подножия холмов, где давление ветра могло быть использовано для увеличения естественной тяги.

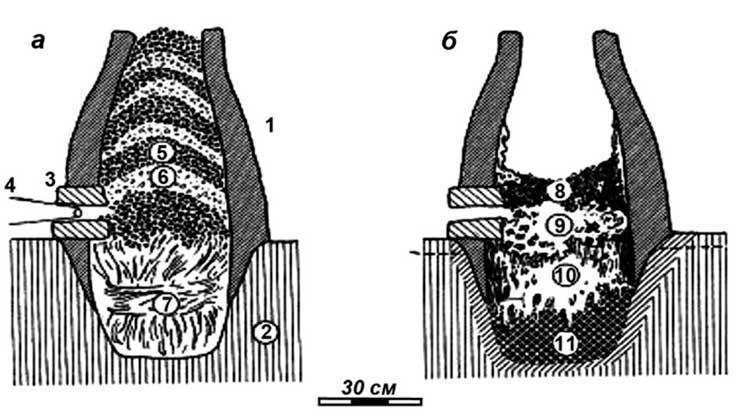

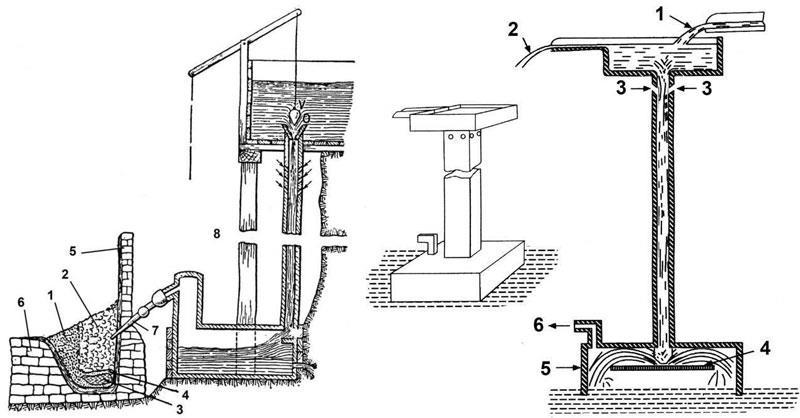

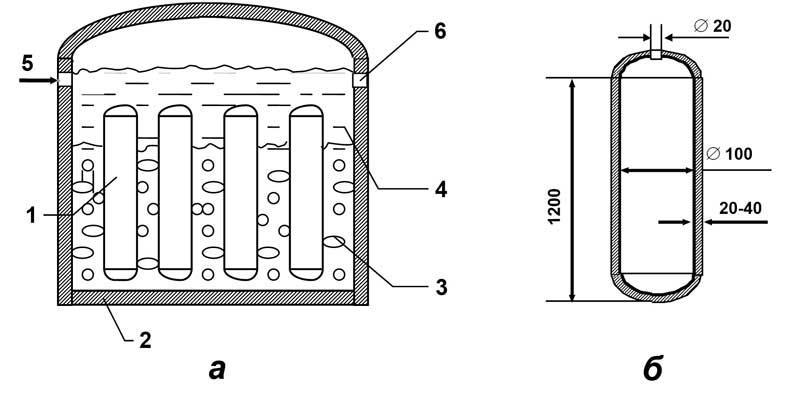

Горны из Дакии (а) и Альпийского региона (б) времен Римской империи

В горнах с естественной подачей воздуха процесс плавки был достаточно медленным, плавка одной порции руды (до 100кг) могла продолжаться до 2 суток и более. При принудительной подаче воздуха с применением мехов плавка проходила быстрее. Небольшое количество руды (20–30кг) могло быть переработано в течение нескольких часов. Фурмы с внутренним диаметром 2–3 см свидетельствуют об использования принудительной подачи воздуха.

Сыродутный горн из горных районов Румынии (IX–X вв.)

В эпоху Древнего мира добывали руды, представлявшие собой гидрооксиды (гетит), карбонаты (сидерит) и сульфиды (пирит) железа. При нагреве они выделяют большое количество газов, которые препятствуют нормальному ходу процесса, поэтому перед загрузкой в горн железную руду, как правило, укладывали в кучу с дровами, разводили костры и в течение нескольких суток прокаливали. К составлению шихты подходили с особой ответственностью: ее компоненты тщательно сортировали и измельчали до размера лесного ореха.

Перед плавкой предварительно просушенный и прогретый сыродутный горн примерно на две трети высоты наполняли древесным углем, после чего укладывали шихту. Чаще использовали послойную загрузку руды и древесного угля, но известны случаи составления смесей из кусковой руды, окомкованной рудной мелочи и древесного угля в различных пропорциях. Над верхней частью горна снова укладывали древесный уголь так, чтобы образовалось небольшое коническое возвышение. Воспламенение древесного угля осуществлялось через канал для выпуска шлака или фурменное отверстие. Его наполняли мелкими дровами, хворостом и раскаленными головнями древесного угля. Подача в горн дутья приводила к разжиганию угля, углерод которого в условиях недостатка кислорода горел до образования монооксида углерода. Таким образом, в печи создавалась среда, обеспечивающая восстановление железа из оксидов.

Несмотря на многочисленные проведенные эксперименты и теоретические описания сыродутного процесса, в нем остается достаточно много неясного. Сторонники традиционной точки зрения считают, что железная руда восстанавливалась до металла в твердом состоянии в виде пористой пастообразной низкоуглеродистой массы, сквозь которую проникал вязкий железистый шлак, хорошо плавящийся при температуре выше 1200℃.

В результате пористое железо образовывало достаточно плотную крицу и обычно не было насыщено углеродом. Лишь в отдельных местах формировались науглероженные зоны. Целью плавки было получение как можно более мягкого (низкоуглеродистого) ковкого металла.

Некоторые исследователи полагают, что в ходе сыродутной плавки в зонах печи, где температура составляла 800–1200℃, частицы железа сначала науглероживались, а затем плавились в виде чугуна. Однако потом происходило повторное окисление углерода и металла в фурменной зоне печи, температура в которой превышала 1400℃. Ряд авторов полагает, что в обеих вышеупомянутых теориях есть доля истины, так как, несмотря на малые размеры первых сыродутных горнов или благодаря им, а возможно, в зависимости от способа подготовки и загрузки шихты в горн в различных его зонах могли проходить оба процесса. Поэтому продукты сыродутного производства могли содержать и высоконауглероженный металл, и даже частицы чугуна.

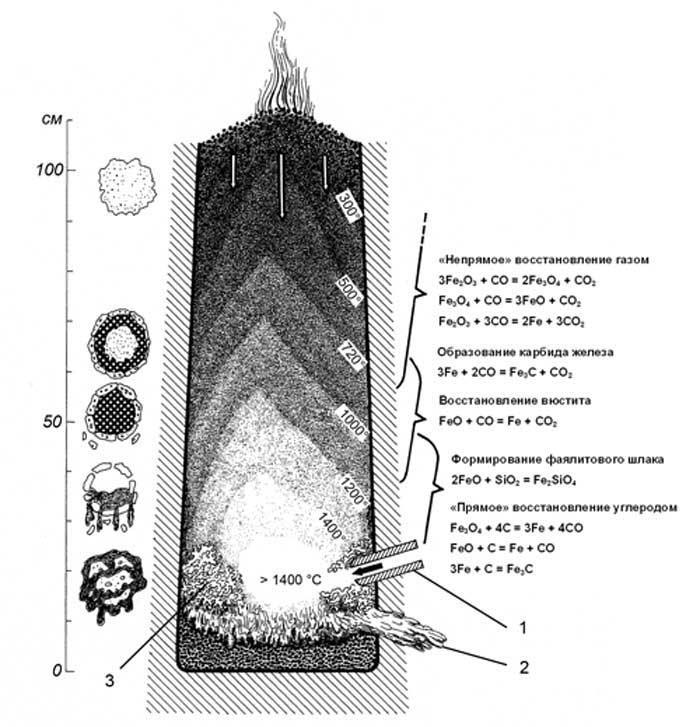

Схема сыродутного процесса (по Плейнеру и Толандеру)

1 – подача воздушного дутья через фурму; 2 – выпуск шлака; 3 – формирование железной крицы

Существует также точка зрения, согласно которой процесс получения крицы мог быть двухстадийным. В этом случае в ходе первой стадии плавки руды получали частично восстановленный или металлизованный «агломерат». На второй стадии этот агломерат переплавляли с получением плотной железной крицы или чугуна.

Согласно описанию авторитетного исследователя сыродутного процесса Р. Плейнера изотермы во время плавки в печи напоминали пламя свечи, что являлось следствием формирования потоков газа и материалов. Температура в зоне горения превышала 1400℃, однако всего в нескольких сантиметрах от нее она снижалась до 1200–1300℃, а на колошнике составляла 500–700℃, что соответствует примерно температуре горения в открытом костре при интенсивном притоке воздуха.

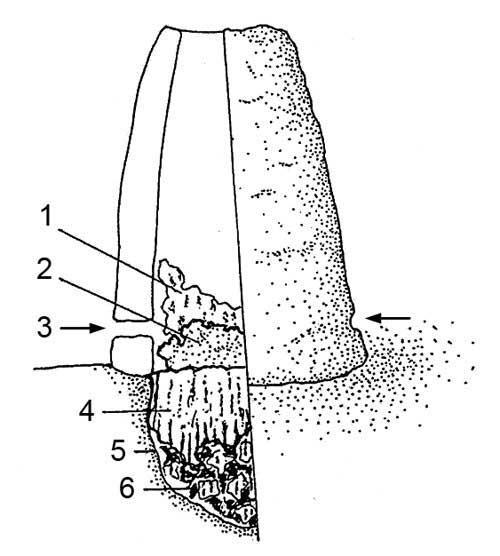

Печь со шлакоприемником из Закарпатской Украины (начало 1-го тысячелетия)