СЕЛИТРЫ

Сели́тры (новолат. sal nitri, от sal – соль и nitrum – щёлочь, природная сода), общее название нитратов натрия, калия, кальция, бария, магния и аммония. Индивидуальные названия селитр: NaNO₃ – натриевая, натронная, чилийская; KNO₃ – калийная, калиевая, индийская; Ca(NO₃)₂ – кальциевая, норвежская; Ba(NO₃)₂ – бариевая, баритовая; Mg(NO₃)₂ – магнезиевая; NH₄NO₃ – аммонийная, аммиачная.

В природе селитры образуются при разложении органических остатков под действием нитрифицирующих бактерий. С 8 в. калиевая селитра использовалась в Византии для приготовления зажигательных смесей (первое упоминание в литературе у арабского алхимика Гебера); с конца 14 в. из неё стали готовить чёрный порох. Название «селитра» впервые применили, по-видимому, к KNO₃, который до 1840-х гг. получали искусственно в т. н. селитряницах – кучах из смеси навоза с известняком, мергелем, строительным мусором, хворостом, соломой (выделяющийся при гниении аммиак переходит в азотную кислоту, затем в кальциевую селитру, при обработке которой поташом K₂CO₃, извлечённым из золы, и образуется KNO₃). После открытия залежей чилийской селитры (1809) последняя в течение 100 лет служила основным сырьём для получения азотной кислоты и её солей. С развитием промышленности связанного азота значение природных селитр в производстве азотсодержащих продуктов резко снизилось. В основном используют как азотные удобрения.

Селитра вообще известна была ещё в античности, но в средние века, когда она стала применяться в военном деле (сначала в составе зажигательных смесей), она именовалась «китайской солью». Позже, когда на смену Шелковому пути пришли плавания вокруг Африки, калийная селитра стала именоваться «индийской».

При нагреве до 400-500 градусов селитра выделяет кислород, при такой температуре уже вступающий в реакции с горючим, что ведёт к выделению дополнительной энергии, повышению температуры и разложению новых порций селитры.

Нитрат кальция продукт переработки аммиака, выделяющегося при микробном разложении органических остатков, другими микроорганизмами, – в азотную кислоту, которая, в свою очередь, реагирует с известняком. Карбонат же калия – это «поташ». Основной растворимый компонент золы. И того, нам нужны гниль, вода, известняк, тепло (для работы микрофлоры) – и зола… Первое время мелкие белые кристаллы селитры собирали во влажных и жарких регионах на местах кострищ.

Фабрика селитры представляла собой валы из жидких и полужидких отходов жизнедеятельности, – как добытых на скотных дворах, так и человеческих. Навоз размешивался с золой и растительными остатками – соломой. Прописанные водой слои которой, собственно, становились средой для деятельности микроорганизмов (сами по себе отходы слишком ядовиты) и зоной реакции.

Селитра натриевая

Она же – нитрат натрия. Его применяют очень широко: это и удобрение, и «ингредиент» взрывчатых веществ, ракетного топлива, а еще натриевая селитра незаменима для промышленных процессов, например, в металлообработке.

По запасам натриевой селитры впереди планеты всей – Чили. Объемы месторождений со смешными названиями Тарапака и Икике эксперты оценивают в несмешные, а очень даже грандиозные 8 млрд тонн. Местная селитра благодаря своему составу даже выделена в отдельный вид – чилийская. Дело в том, что под палящим солнцем во время гроз происходит окисление азота в атмосфере.

Так возникает азотная кислота, выпадающая на землю в виде раствора: при попадании в почву она-то и образует нитраты. Из-за отсутствия в пустынях растительности и влаги они не растворяются, а накапливаются в земле.

Более скромные запасы нитрата натрия находятся на юго-западе Африки, в пустыне Мохаве в Калифорнии, в Перу, а еще в Верхнем Египте неподалеку от Нила. Встречается минерал и в странах центральной Азии, в частности, в Казахстане и в Узбекистане – на левой стороне реки Амударья в Хорезмской области. В нашей стране запасы натриевой селитры есть в Забайкалье в районе Доронинских соляных озер и в Закавказье.

Такие месторождения представляют собой большие карьеры. В некоторых из них натриевая селитра залегает в виде пластов на глубине, в других – в верхней части. Сам минерал может иметь вид порошка, зерен или скоплений кристаллов.

Нитратин – встречающаяся в природе форма нитрата натрия. Мелкие белые кристаллы образуют куски – в данном случае, комок 8,1 на 6,1 см, покрытый светло-коричневой глиной.

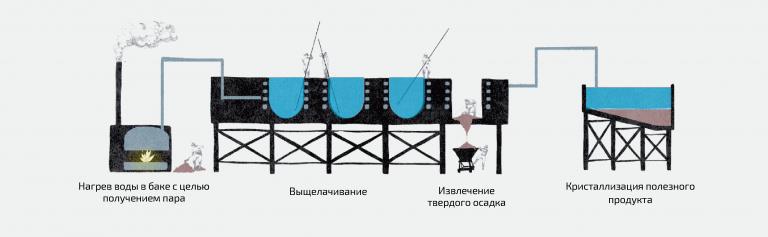

Как извлекают селитру из земли? Путем выщелачивания, то есть растворения в породе горячей щелочи, кислоты или любого другого реагента. После того как селитру растворят, ее охлаждают и таким образом получают кристаллы нитрата натрия. Правда, такая селитра содержит примеси солей. Для того чтобы получить почти идеально чистый продукт (его называют рафинированным) – процедуру необходимо повторить: растворить кристаллы, а затем снова их «собрать».

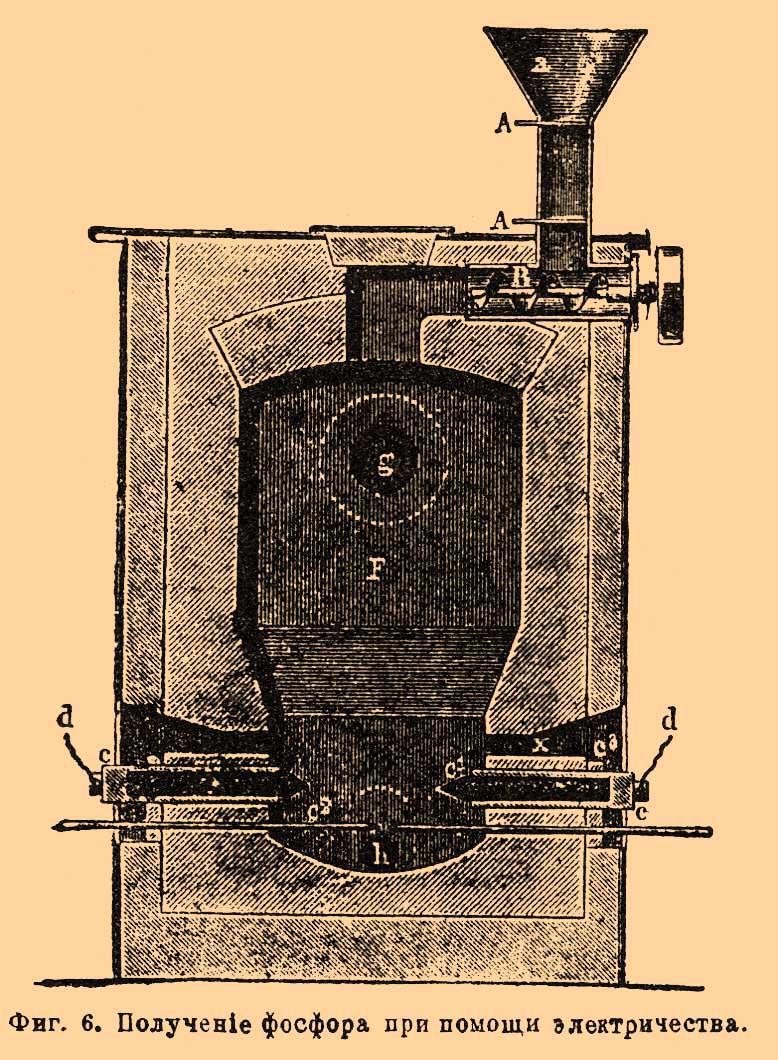

Схема одного из старейших методов добычи селитры — метода Шанкса, который широко использовался раньше, до начала массового синтеза аммиака.

Получение селитры промышленным способом выглядит проще. Селитра является побочным продуктом производства азотной кислоты из аммиака. А еще ее можно получить путем простой химической реакции. Даже дома! Для этого нужно взять 10%-й раствор азотной кислоты и соду, а затем смешивать их друг с другом и наблюдать за тем, когда при добавлении соды кислота перестанет бурно кипеть. Затем процедить полученный раствор (да вот хотя бы через обычную салфетку), отделив воду от осадка. Этот осадок – и есть натриевая селитра.

Селитра аммиачная

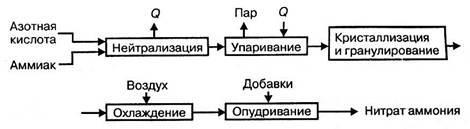

Аммиачная селитра, или нитрат аммония, используется, прежде всего, в качестве азотного удобрения или для изготовления взрывчатки. Именно аммиачную селитру впервые начали выпускать в промышленных масштабах, и сегодня ее синтезируют только на заводах путем нейтрализации азотной кислоты газообразным аммиаком. Полученный раствор нитрата аммония упаривают, кристаллизуют и высушивают. А чтобы улучшить физико-химические свойства селитры, в вещество добавляют разные примеси.

Сам аммиак получают из природного газа в ходе химического процесса, в котором участвуют азот, водород и катализаторы (вещества, изменяющие скорость реакции) на базе железа.

Селитра калийная

Это тоже и ценное удобрение, и ингредиент приготовления пороха, и оксилитель, используемый в металлургии, и даже известный всем адептам правильного питания консервант Е252. Именно нитрат калия извлекали их пресловутых навозных куч, о которых мы писали выше.

Сегодня открыто одно из самых богатых месторождений калийной селитры, и находится оно в индийском штате Раджастхан. Здесь залегает 2,4 млрд тонн калийных солей.

Сопоставимым по значимости открытием по запасу этого минерала можно считать обнаружение крупнейшего Стассфуртского месторождения в Германии, которое в советские годы оценивали в 2 млрд тонн соединений калия.

Больше было только в самом СССР, в Соликамске - 6 млрд тонн в пересчете всех солей на окись калия. Сегодня в Соликамске и расположенном в 30 км от него городе Березники все так же добывают калийные соли и производят минеральные удобрения.

К слову, на Россию приходится почти четверть мировых запасов самородной калийной селитры и активно ведется добыча этого минерала. В крупном Восточно-Сибирском калиеносном бассейне содержится примерно 60% всех российских запасов калийной соли, из этого объема исследовано пока около 3%.

Другие месторождения на территории страны – Гремячинское и Эльтонское – расположены в Прикаспийском бассейне. Они ценны тем, что в своем составе имеют повышенное содержание осадочных горных пород сильвинитов – важнейшего сырья для получения хлорида калия.

Химическим способом в промышленности вещество получают разными путями: нейтрализацией щелочей азотной кислотой или, например, абсорбцией (поглощением) калиевыми щелочами нитрозных газов.

Селитра кальциевая

Ее еще называют азотнокислым кальцием. Его добавляют в бетон (чтобы защитить его от мороза), используют в качестве рассола в холодильных установках, в производстве реактивов, стеклопластика, взрывчатых веществ и, конечно, это отличное щелочное удобрение. Нитрат кальция хорошо растворяется в воде и активно стимулирует рост корней и побегов растений.

«Рецепт» приготовления кальциевой селитры прост: мел или природный известняк подмешивают в азотную кислоту, тем самым она нейтрализуется. А еще нитрат кальция получают в качестве побочного продукта при производстве азотной кислоты, когда так называемое известковое молоко (взвесь гашеной извести в воде) обогащают нитратными газами. И да, калийная селитра образуется при производстве удобрений, когда соли фосфорных кислот подвергают азотнокислотной переработке.

Физические свойства кальциевой селитры можно повысить, добавив 4–7% аммиачной. А чтобы удобрение меньше впитывало влагу, примешивают гидрофобные вещества – гипс, парафинистый мазут.

Технология производства аммиачной селитры

Основной метод

В промышленном производстве используется безводный аммиак и концентрированная азотная кислота:

Реакция протекает бурно с выделением большого количества тепла. Проведение такого процесса в кустарных условиях крайне опасно (хотя в условиях большого разбавления водой нитрат аммония может быть легко получен). После образования раствора, обычно с концентрацией 83 %, лишняя вода выпаривается до состояния расплава, в котором содержание нитрата аммония составляет 95--99,5 % в зависимости от сорта готового продукта. Для использования в качестве удобрения расплав гранулируется в распылительных аппаратах, сушится, охлаждается и покрывается составами для предотвращения слёживания. Цвет гранул варьируется от белого до бесцветного. Нитрат аммония для применения в химии обычно обезвоживается, так как он очень гигроскопичен и процентное количество воды в нём (щ(H2O)) получить практически невозможно.

Метод Габера

при давлении, высокой температуре и катализаторе

По способу Габера из азота и водорода синтезируется аммиак, часть которого окисляется до азотной кислоты и реагирует с аммиаком, в результате чего образуется нитрат аммония:

Нитрофосфатный метод

Этот способ также известен как способ Одда, названный так в честь норвежского города, в котором был разработан этот процесс. Он применяется непосредственно для получения азотных и азотно-фосфорных удобрений из широко доступного природного сырья. При этом протекают следующие процессы:

1. Природный фосфат кальция (апатит) растворяют в азотной кислоте:2. Полученную смесь охлаждают до 0℃, при этом нитрат кальция кристаллизуется в виде тетрагидрата -- Ca(NO₃)₂·4H₂O, и его отделяют от фосфорной кислоты.

На полученный нитрат кальция и неудалённую фосфорную кислоту действуют аммиаком, и в итоге получают нитрат аммония:

Для получения практически неслеживающейся аммиачной селитры применяют ряд технологических приемов. Эффективным средством уменьшения скорости поглощения влаги гигроскопичными солями является их гранулирование. Суммарная поверхность однородных гранул меньше поверхности такого же количества мелкокристаллической соли, поэтому гранулированные удобрения медленнее поглощают влагу из воздуха. Иногда аммиачную селитру сплавляют с менее гигроскопичными солями, например с сульфатом аммония.

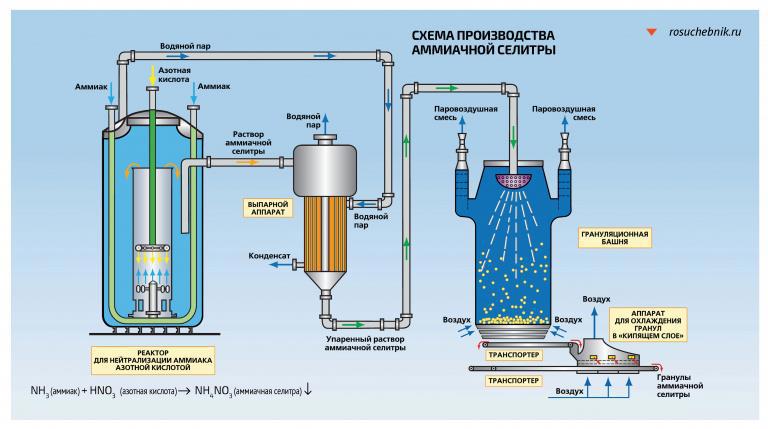

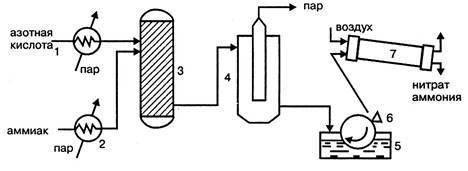

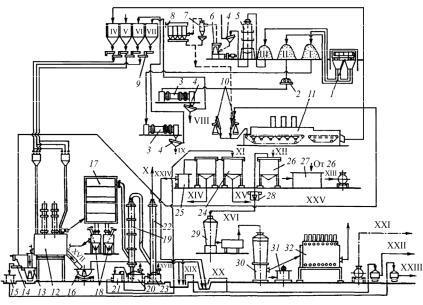

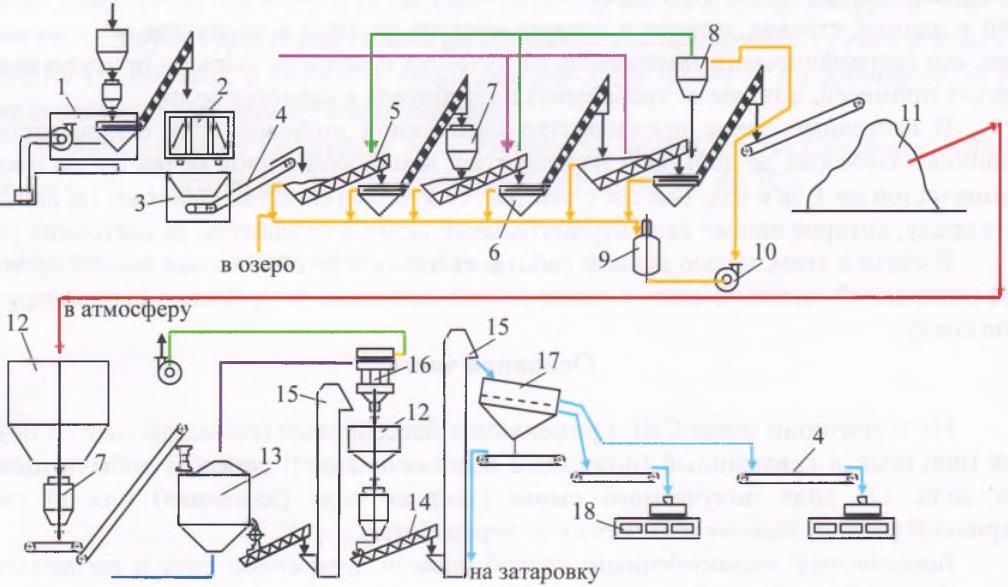

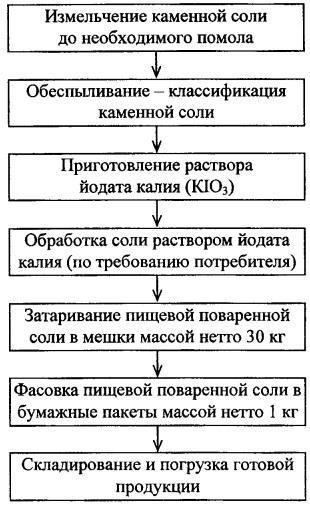

Технологический процесс производства нитрата аммония состоит из следующих основных стадий: нейтрализации азотной кислоты газообразным аммиаком, выпаривание нитрата аммония, кристаллизации и гранулирования плава, охлаждения, классификации и опудривания готового продукта (рис.4.1.).

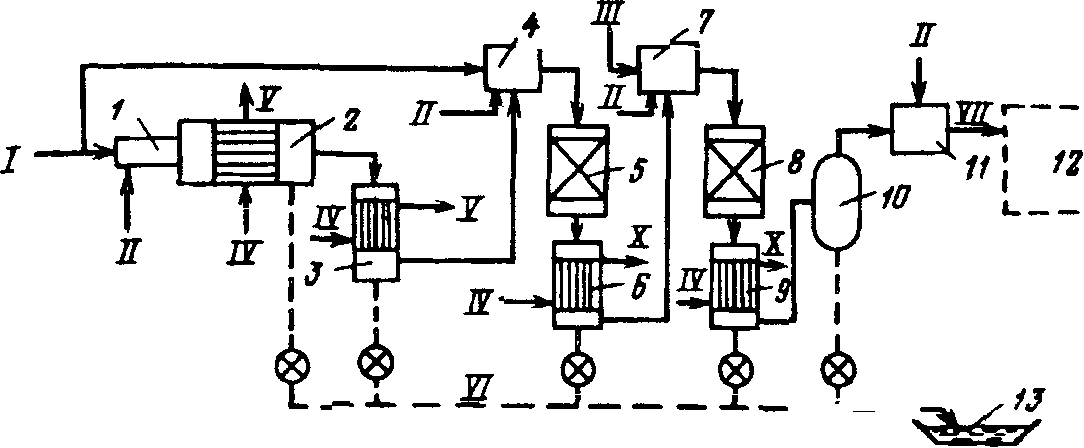

Рисунок 4.1 Принципиальная схема производства нитрата аммония

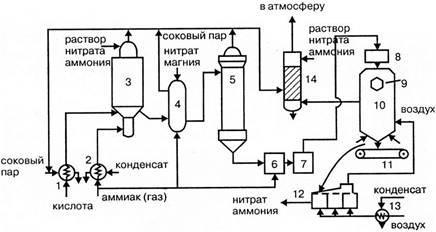

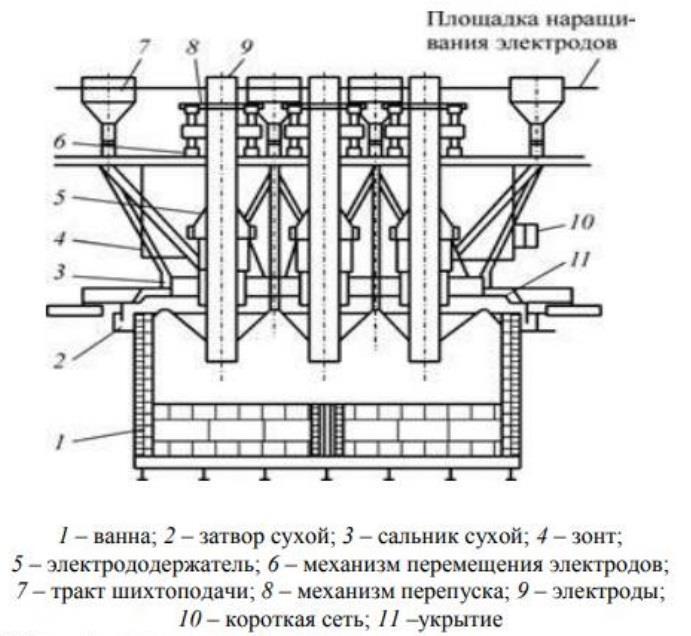

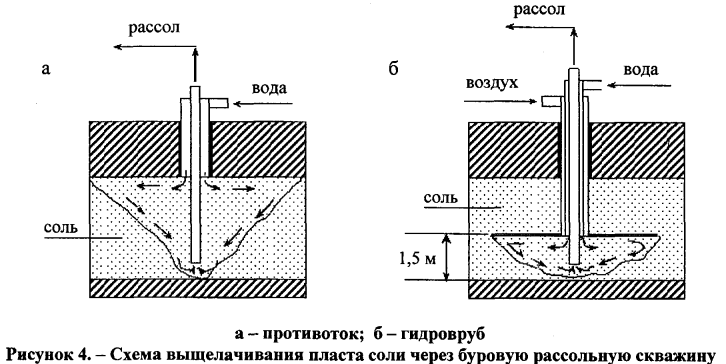

В настоящее время в связи с освоением производства 18 - 60% азотной кислоты основная масса нитрата аммония производится на установках АС-67, АС-72, АС-72М, мощностью 1360 и 1171 т/сутки с упариванием в одну ступень (рис.4.2.) , а также на установках безупарочного метода (рис.4.4.).

Рисунок 4.2 Технологическая схема производства АС-72М: 1 - подогреватель аммиака; 2 - подогреватель кислоты; 3 - аппарат ИТН; 4 - донейтрализатор; 1 - выпарной аппарат; 6 - гидрозатвор-донейтрализатор; 7 - сборник плава; 8 - напорный бак; 9 - виброакустический гранулятор; 10 - грануляционная башня; 11 - транспортер; 12 - охладитель гранул «КС»; 13 - подогреватель воздуха; 14 - промывной скруббер

Газообразный аммиак из подогревателя 1, обогреваемого конденсатом сокового пара, нагретый до 120 - 160℃, и азотная кислота из подогревателя 2, обогреваемого соковым паром, при температуре 80 - 90℃ поступают в аппарат ИТН (с использованием теплоты нейтрализации) 3. Для уменьшения потерь аммиака вместе с паром реакцию ведут в избытке кислоты. Раствор нитрата аммония из аппарата ИТН нейтрализуют в донейтрализаторе 4 аммиаком, куда одновременно добавляется кондиционирующая добавка нитрата магния и поступает на упаривание в выпарной аппарат 1. Из него образовавшийся плав нитрата аммония через гидрозатвор-донейтрализатор 6 и сборник плава 7 направляется в напорный бак 8 и из него с помощью виброакустических грануляторов 9 поступает в грануляционную башню 10. В нижнюю часть башни засасывается атмосферный воздух, и подается воздух из аппарата для охлаждения гранул «КС» 12. Образовавшиеся гранулы нитрата аммония из нижней части башни поступают на транспортер 11 и в аппарат кипящего слоя 12 для охлаждения гранул, в который через подогреватель 13 подается сухой воздух. Из аппарата 12 готовый продукт направляется на упаковку. Воздух из верхней части башни 10 поступает в скрубберы 14, орошаемые 20% раствором нитрата аммония, где отмывается от пыли нитрата аммония и выбрасывается в атмосферу. В этих же скрубберах очищаются от непрореагировавшего аммиака и азотной кислоты газы, выходящие из выпарного аппарата и нейтрализатора. Аппарат ИТН, грануляционная башня и комбинированный выпарной аппарат -основные аппараты в технологической схеме АС-72М.

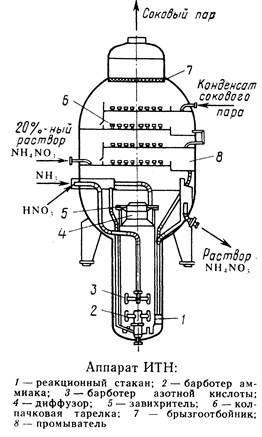

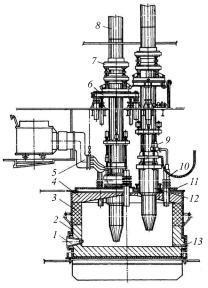

Рис. 4.3

Аппарат ИТН (рис.4.3.) имеет общую высоту 10 м и состоит из двух частей: нижней реакционной и верхней сепарационной. В реакционной части находится перфорированный стакан в который подают азотную кислоту и аммиак. При этом за счет хорошей теплоотдачи реакционной массы стенкам стакана, реакция нейтрализации протекает при температуре, более низкой, чем температура кипения кислоты. Образующийся раствор нитрата аммония закипает, и из него испаряется вода. За счет подъемной силы пара парожидкостная эмульсия выбрасывается из верхней части стакана и проходит через кольцевой зазор между корпусом и стаканом, продолжая упариваться. Затем она поступает в верхнюю сепарационную часть, где раствор, проходя ряд тарелок, отмывается от аммиака раствором нитрата аммония и конденсатом сокового пара. Время пребывания реагентов в реакционной зоне не превышает одной секунды, благодаря чему не происходит термического разложения кислоты и нитрата аммония. За счет использования теплоты нейтрализации в аппарате испаряется большая часть воды и образуется 90% раствор нитрата аммония.

Комбинированный выпарной аппарат высотой 16 м состоит из двух частей. В нижней кожухотрубной части диаметром 3м происходит упаривание раствора, проходящего через трубки, обогреваемые сначала перегретым паром, нагретым до 180℃ воздухом. Верхняя часть аппарата служит для очистки выходящей из аппарата паровоздушной смеси и частичного упаривания поступающего в аппарат раствора нитрата аммония. Из выпарного аппарата выходит плав нитрата аммония концентрацией 99,7% с температурой около 180℃.

Грануляционная башня имеет прямоугольное сечение 11х8м² и высоту около 61м. Через отверстие в нижней части в башню поступает наружный воздух и воздух из охладителя гранул. Поступающий в верхнюю часть башни плав нитрата аммония диспергируется с помощью трех виброакустических грануляторов, в которых струя плава превращается в капли. При падении капель с высоты около 10м они затвердевают и превращаются в гранулы. Кристаллизация плава с влажностью 0,2% начинается при 167℃ и заканчивается при 140℃. Объем воздуха, подаваемого в башне, составляет в зависимости от времени года 300 - 100м³/час. В установках АС - 72М применяется магнезиальная добавка против слеживаемости продукта (нитрат магния). Поэтому операции обработки гранул ПАВ, предусмотренной в схемах АС - 67 и АС - 72, не требуется. Принципиальными отличиями технологической схемы производства нитрата аммония безупарочным методом (рис.4.) являются: использование более концентрированной азотной кислоты; проведение процесса нейтрализации при повышенном (0,4МПа) давлении; быстрый контакт нагретых компонентов. В этих условиях на стадии нейтрализации образуется парожидкостная эмульсия, после разделения которой получают плав концентрацией 98,1%, что позволяет исключить отдельную стадию упаривания раствора.

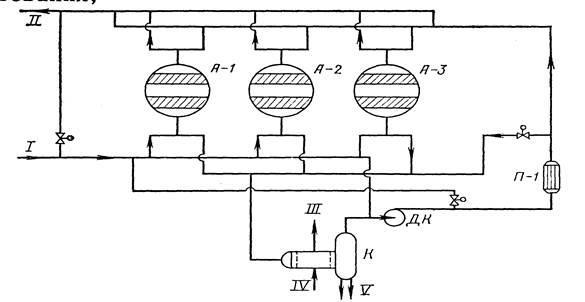

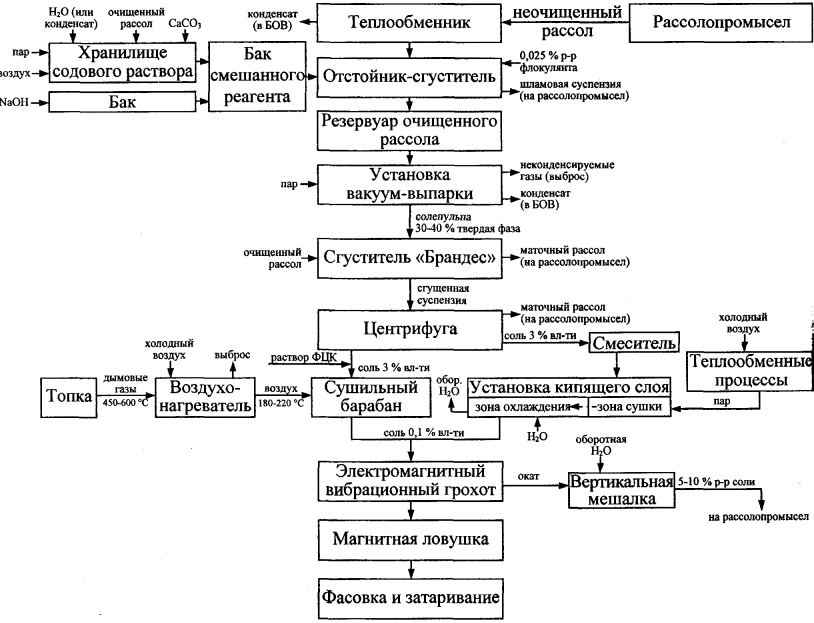

Рисунок 4.4 Технологическая схема безупарочного метода: 1 - подогреватель азотной кислоты; 2 - подогреватель аммиака; 3 - реактор (нейтрализатор); 4 - сепаратор эмульсии; 1 - барабанный кристаллизатор; 6 - нож; 7 - барабанная сушка

Нагретые в нагревателях 1 и 2, обогреваемые паром, выходящим из сепаратора, эмульсии 4, азотная кислота и аммиак поступают в нейтрализатор 3, где в результате реакции образуется эмульсия из водного раствора нитрата аммония и водяного пара. Эмульсия разделяется в сепараторе 4 и плав нитрата аммония подается в барабанный кристаллизатор 1, в котором нитрат аммония кристаллизируется на поверхности металлического барабана, охлаждаемого изнутри водой.

Образовавшийся на поверхности барабана слой твердого нитрата аммония толщиной около 1мм срезается ножом 6 и в виде чешуек поступает для просушивания в барабанную сушилку 7. Подобный продукт в виде чешуек используется для технических целей.

Охлажденный продукт направляют на склад, а затем на отгрузку навалом или на упаковку в мешки. Обработку диспергатором ведут в полом аппарате с центральнорасположенной форсункой, опрыскивающей кольцевой вертикальный поток гранул, или во вращающемся барабане. Качество обработки гранулированного продукта во всех применяемых аппаратах удовлетворяет требование ГОСТ 2-85.

Гранулированную аммиачную селитру хранят на складе в буртах высотой до 11м. Перед отправкой потребителю селитру из склада подают на рассев. Нестандартный продукт растворяют, раствор возвращают на упарку. Стандартный продукт обрабатывают диспергатором НФ и отгружают потребителям.

Емкости для серной и фосфорной кислот и насосное оборудование для их дозирования скомпоновано в самостоятельный блок. Центральный пункт управления, электроподстанция, лаборатория, служебные и бытовые помещения расположены в отдельном здании.

Упаковка селитры производится в мешки с полиэтиленовым вкладышем массой 50кг, также специализированные контейнеры - бигбеги, массой 500-800кг. Транспортировка осуществляется как в подготовленной таре, так и насыпью. Возможно перемещение различными разновидностями транспорта, только исключен воздушный транспорт из-за повышенной пожарной опасностью.

АКТИВИРОВАННЫЙ УГОЛЬ

Активированный уголь (активный уголь, «карболен») — пористое вещество, которое получают из различных углеродсодержащих материалов органического происхождения: древесный уголь, каменноугольный кокс, нефтяной кокс и др. Содержит огромное количество пор и поэтому обладает очень большой поверхностью, вследствие чего обладает высокой адсорбцией. 1г угля в зависимости от технологии изготовления имеет поверхность 500÷1500м². Применяют для очистки, разделения и извлечения различных веществ.

Производство

Хороший активированный уголь получается из ореховой скорлупы (кокосовой, из косточек некоторых плодовых культур.) Прежде активированный уголь делали из костей крупного рогатого скота (костный уголь).

Сущность процесса активации состоит во вскрытии пор, находящихся в углеродном материале в закрытом состоянии. Это делается либо термохимически (предварительно материал пропитывают раствором хлорида цинка, карбоната калия или некоторыми другими соединениями и нагревают без доступа воздуха), либо путём обработки перегретым паром или углекислым газом или их смесью при температуре 800—850℃. В последнем случае технически сложно получить парогазовый агент, имеющий такую температуру. Широко распространён приём подачи в аппарат для активации одновременно с насыщенным паром ограниченного количества воздуха. Часть угля сгорает и в реакционном пространстве достигается необходимая температура. Выход активного угля в этом варианте процесса заметно снижается.

Качественно приготовленный активированный уголь имеет поверхность от 500 до 1500м² на грамм. Различают макро-, мезо- и микро- поры. В зависимости от размеров молекул, которые нужно удержать на поверхности угля, должен изготавливаться уголь с разными соотношениями размеров пор.

Области применения активированных углей:

Подготовка питьевой воды;Очистка сточных вод;Подготовка технической воды;Подготовка воды для аквариумов и бассейнов;Очистка и обесцвечивание сахарных сиропов;Обработка растительных масел и жиров;Очистка и обесцвечивание патоки и крахмалопродуктов;Очистка и обесцвечивание жидкостейСалонные фильтры для автомобилей;Золотодобывающая промышленность;Сигаретные фильтры и тд.

КЛАССИФИКАЦИЯ АКТИВНЫХ УГЛЕЙ

Разнообразие сфер деятельности, в которых могут быть использованы углеродные сорбенты, привело к необходимости создания большого ассортимента активных углей, отвечающих требованиям конкретного процесса. Это, в свою очередь, породило многообразие классификаций активных углей по различным признакам. Ниже приводятся некоторые из них.

1. Классификация активных углей по типу используемого сырья.

При получении активных углей их свойства можно регулировать выбором соответствующего вида углеводородсодержащего сырья, метода и условий активирования.

Важнейшими сырьевыми материалами для получения активных углей во всем мире являются древесина и древесный уголь, другие виды растительного сырья, торф и торфяной кокс, некоторые группы каменных углей, бурые угли, полукоксы, антрацит, полимерные материалы различного происхождения и т.п.

Основные технологические стадии получения активных углей и их влияние на качество готового продукта

В настоящее время активный уголь получают практически из всех видов углеродсодержащего сырья. Классификация активных углей по агрегатному состоянию с учетом их технологических переделов и вида исходного углеродсодержащего сырья представлена в табл. 7.1.

Таблица 7.1 Классификация активных углей по типу углеродсодержащего сырья и агрегатного состояния

На рис. 7.1 приведена классическая принципиальная схема переработки углеродсодержащего сырья в активный уголь. Аппаратурное оформление приведенной схемы получения активного угля может быть самое разнообразное с высоким уровнем автоматизации всего процесса.

Основные технологические операции, используемое сырье и технологическое оборудование для производства различных типов активных углей достаточно близки. В связи с этим в технологических процессах полученияразличныхактивныхуглейиспользуетсяподобноеоборудование.

Рис. 7.1. Принципиальная схема переработки углеродсодержащих материалов в активный уголь

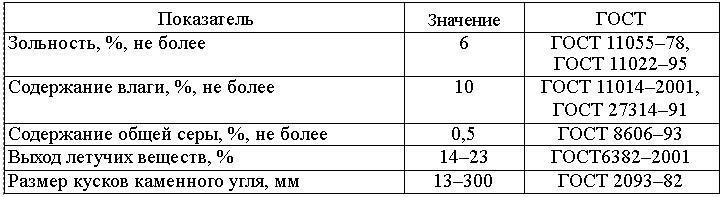

Как известно, на качество активных углей влияют характеристики сырья и заданные параметры технологического процесса. Основные характеристики сырья, используемого в технологии получения активных углей, приведены в табл. 7.2.

Таблица 7.2 Основные характеристики сырья, рекомендуемого для получения активных углей

Технологические схемы получения активных углей различных типов отличаются, в основном, наличием или отсутствием стадий, связанных с получением сорбентов различной формы: порошков, дробленых частиц неправильной формы, гранул. Каждый технологический процесс характеризуется определенными значениями параметров, которые оказывают существенное влияние на качество получаемого готового продукта. Наиболее сложной является технология получения гранулированных активных углей (ГАУ), так как включает стадии подготовки связующего, получение угольно-смоляной композиции (пасты), формование гранул. В качестве примера рассмотрим факторы влияния основных стадий технологических операций и их параметров получения гранулированного активного угля.

Основные стадии термического модифицирования углеродсодержащих материалов в процессах получения активных углей

Как уже указывалось, процесс получения активного угля включает ряд технологических операций, состав которых зависит от типа или формы частиц получаемого активного угля; от природы используемого сырья и от назначения получаемого активного угля.

Однако вне зависимости от указанных факторов при производстве активных углей исходный углеродсодержащий материал подвергается термической обработке.

Термическая обработка углеродсодержащего сырья включает в себя два основных процесса: карбонизацию и активацию.

Карбонизация – термическое модифицирование материала без доступа воздуха, в результате которого из него удаляются летучие вещества (вода, частичносмолистыевеществаипродуктыпиролизауглеводородов).

Впроцессе карбонизации сырья происходит формирование крупнопористой структуры. Карбонизованный органический материал до активации состоит из упорядоченных частиц-кристаллитов углерода, взаимно упакованных сравнительно нерегулярно, и так называемой аморфной части – высокоуглеродных радикалов, связанных с атомами углерода призматических граней кристаллитов.

Активация карбонизованного продукта решает задачу получения микропористой структуры.

Впроцессе активации предварительно карбонизованный углеродсодержащий материал подвергается селективной термической модифи-

кации, в результате чего образуются многочисленные поры, щели и трещины, увеличивается площадь поверхности пор на единицу массы материала.

В технике реализуются два основных способа активации (активирования):

1)окисление газами или парами при высоких температурах;

2)химическое активирование.

Парогазовое активирование применяют при получении активного угля из таких видов сырья, как древесина, торфяной кокс, скорлупа различных видов орехов, каменный или бурый уголь.

Важнейшим фактором, определяющим способность этих материалов к парогазовой активации, является выход летучих веществ. Это влияет на скорость процесса и структуру получаемого активного угля.

При химическом активировании в качестве исходного сырья в основном используют некарбонизованные материалы (древесный опил, торф, некоторые полимеры), смесь которых с неорганическими активирующими агентами подвергается высокотемпературной обработке.

В качестве активирующих агентов могут быть использованы обезвоживающие вещества: хлорид цинка и фосфорная кислота; щелочные агенты: гидроксид калия или карбонат калия и др.

Парогазовая активация

При парогазовой активации в основном используют диоксид углерода и перегретый водяной пар.

Процесс в присутствии диоксида углерода проводят при температуре около 900℃. При этом часть угля в карбонизованном материале выгорает, процесс идет по уравнению С+СО₂→2СО – 167кДж.

Эндотермический эффект на этой стадии обусловливает необходимость постоянного подвода тепла.

Доля выгоревшего при активации угля называется степенью обгара. Активные угли с развитой системой микропор получаются при степени обгара около 50%. При степени обгара 50–75% получаются разнородно пористые активные угли с развитой микро- и макропористой структурой, апристепениобгараболее75% образуютсямакропористыеугли. Для активирования возможно использование кислорода (воздух).

Однако при этом процесс носит избирательный характер, и существует опасность внешнего обгара частиц углеродного материала.

В настоящее время основным методом получения активных углей является метод парогазовой активации – активации перегретым водяным паром.

Процесс активации водяным паром углеродного материала сводится к тому, что при температурах 850–950℃ происходит диффузия молекул воды в поры угля, которая сопровождается химическим взаимодействием.

В первую очередь выгорает наименее плотный аморфный углерод:

С+H₂O →850℃→ CO+H₂ – 130кДж;

С+2H₂O → CO₂+2H₂ – 77,35кДж.

Это приводит к образованию микропор нерегулярного строения. При небольших степенях обгара образуется заметный объем микропор.

При дальнейшей активации происходит частичное или полное выгорание отдельных кристаллитов с образованием основного объема микро- и супермикропор. На этой стадии объем образующихся микро- и супермикропор приблизительно пропорционален степени обгара. Параллельно завершается развитие мезо- и макропор [12].

В процессе парогазовой активации наряду с основными процессами протекает ряд побочных экзотермических реакций:

2С+2H₂O → CН₄+CO₂ + 82кДж,

2С+2H₂ → C₂Н₄ + 62кДж.

В печь активации наряду с водяным паром попадает и небольшое количество воздуха. Кислород, содержащийся в воздухе, дожигает часть образовавшихся горючих веществ, согласно следующим химическим реакциям:

CO+12 O₂ → CO₂ + 295кДж,

H₂+12 O₂ → H₂O + 249кДж,

CH₄+2O₂ → CO₂+2H₂O + 826кДж,

C₂H₄+3O₂ → 2CO₂+2H₂O + 1379кДж.

Тепло, которое выделяется при дожигании газов активации, восполняет потери тепла на стадии эндотермических реакций.

Метод химической активации

Метод химической активации заключается в том, что углеродсодержащий материал обрабатывают неорганическими соедине-

ниями, которые при высоких температурах выделяют газы-активаторы (СО₂, О₂ и др.):

–солями – карбонатами, сульфатами, нитратами;

–кислотами-окислителями (азотной, серной, фосфорной и др.);

–горячими концентрированными растворами солей (ZnCl₂).

Метод химической активации технологически более сложен и связан с образованием достаточно большого количества газообразных и жидкофазных отходов. Химическую активацию, как правило, проводят при более низких температурах 200–650℃. Каждый из используемых реагентов имеет свои достоинства и недостатки.

Следует отметить, что активные угли, полученные методом химической активации, отличаются большей однородностью пористой структуры.

При использовании серной кислоты в качестве активатора процесса термообработку ведут при температуре не выше 200℃. Полученный уголь после активации требует дополнительной стадии выщелачивания, однако обладает высокой адсорбционной способностью.

Активация фосфорной кислотой проводится при температурах 375–500℃. Однако при реализации такого процесса возникают проблемы, связанные с коррозией аппаратуры.

Активацию с использованием хлорида цинка ведут при температурах 550–650 °С. Недостатком метода является загрязнение активного угля следами соли цинка. В качестве активаторов иногда применяют хлориды магния, тиоцианат калия, карбонат натрия или калия, гидроксид натрия или калия и др.

Внастоящее время в промышленных масштабах реализованы только два метода химической активации: сернистокалиевая и хлорцинковая.

Вкачестве сырья используют торф, который смешивают с сульфидом калия (K₂S). Сульфид калия взаимодействует с органической составляющей торфа с выделением тепла, в результате чего смесь (паста) разогревается до 50℃. Пасту гранулируют и проводят термообработку при температурах (500–650)℃ без доступа воздуха (карбонизацию).

В процессе карбонизации сульфидная сера взаимодействует с продуктами термического разложения органического вещества торфа.

Вторая стадия термообработки проводится при температурах 750– 800℃, и на этом этапе завершается формирование тонкой пористой структуры активного угля. Полученный активный уголь содержит достаточно большое количество калия, серы и других зольных компонентов, поэтому в дальнейшем он подвергается выщелачиванию (отмывке), которая протекает в несколько стадий. Отмытый активный уголь сушат. В процессе получения активных углей методом сернистокалиевой активации образуется большое количество газообразных выбросов и сточных вод.

Метод хлорцинковой активации реализуют за рубежом (США, Германия, Япония, Великобритания, Швейцария и др.). Этот метод основан на пропитке некарбонизованного сырья – древесного опила, лигнина, целлолигнина и т.п. раствором хлорида цинка при температурах 90–100℃. Роль ZnCl₂ в процессе получения активного угля на сегодняшний день окончательно не ясна, но существует несколько версий. Согласно одной из них ZnCl₂ является основой для отложения активного углерода и способствует образованию высокопористого продукта с большой удельной поверхностью.

Другая версия сводится к тому, что горячие концентрированные растворы некоторых солей (ZnCl₂, CaCl₂, MgCl₂) оказывают такое же растворяющее действие на целлюлозу, как растворы щелочи на лигнин. При дальнейшей высокотемпературной обработке выделяется высокодисперсный углерод, имеющий большую удельную поверхность. Предполагается, что сырьевой углеродсодержащий материал и продукты его термической деструкции могут образовывать соединения с введенным неорганическим веществом, дальнейшая карбонизация которых может привести к формированиюструктурыматериала, характернойдляактивногоугля.

Существует еще одна гипотеза влияния неорганических добавок на формирование структуры углеродного сорбента. Предполагается, что неорганические соединения при высоких температурах могут вступать в химическое взаимодействие с поверхностью угля, разрыхляют ее и освобождают от сорбированных продуктов, образующихся при термическом разложении углеводородной составляющей сырьевого материала.

В качестве химических активаторов, как ранее отмечено, могут использоваться неорганические соединения, обладающие сильным дегидратирующим действием (например, серная или фосфорная кислоты). Применение дегидратирующих активаторов способствует проведению процессов активации при сравнительно низких температурах и обеспечивает получение активных углеродных сорбентов с высокой сорбционной активностью.

Наличие различных гипотез химизма процесса формирования структуры активных углей при химической активации неорганическими соединениями связано с отсутствием фундаментальных исследований по этому вопросу.

Смешанный метод активации

Известны смешанные методы активации углеродсодержащего сырья в процессе получения активных углей – одновременное применение парогазовой и химической активации. Смешанный метод активации заключается во введении в углеродсодержащее сырье неорганических реагентов с последующей карбонизацией материала при температурах 450–750℃ и парогазовой активацией карбонизованного продукта. Этот метод позволяет получать активные угли с развитой системой микро- и мезопор. Кроме того, смешанная активация позволяет повысить реакционную способность карбонизованных гранул и, как следствие, увеличить производительность процесса на стадии активации.

ВСША разработан способ получения активных углей из коксующегося угля с введением активирующих калиевых добавок (КОН, К₂СО₃, КНСО₃, К₂SO₄ и др.) в количестве 0,8–2,5 мас. %. Получаемый по данной технологии активный уголь обладает высокой поглотительной способностью по извлечению веществ из газовой фазы.

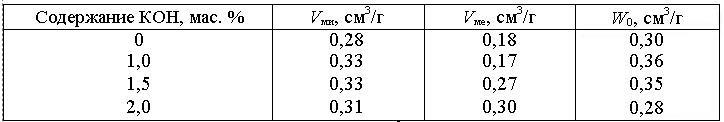

Вотечественной научно-технической литературе имеется большое число работ, посвещенных разработке технологии получения активных углей с применением химических активаторов. Авторами работ показано, что наиболее эффективными неорганическими активаторами, позволяющими сократить продолжительность процесса активации, являются гидроксиды калия и натрия. Варьирование содержанием добавки КОН влияет на время активации и характер микропористой структуры полученных активных углей (табл. 7.6).

Таблица 7.6 Влияние содержания активирующего агента на пористую структуру активного угля

Примечание: Vми – объем микропор, см³/г; Vме – объем мезопор, см³/г; W0 – предельный объем сорбционного пространства, см³/г.

Технологическая схема получения дробленых ипорошкообразных активных углей

Технологический процесс изготовления дробленых активных углей (ДАУ) из каменноугольного сырья включает следующие стадии: дробление и рассев исходного сырья; термоокисление дробленого полуфабриката; карбонизацию термоокисленного полуфабриката; обезлетучивание карбонизованного полуфабриката; активацию обезлетученного полуфабриката; рассев активного полуфабриката.

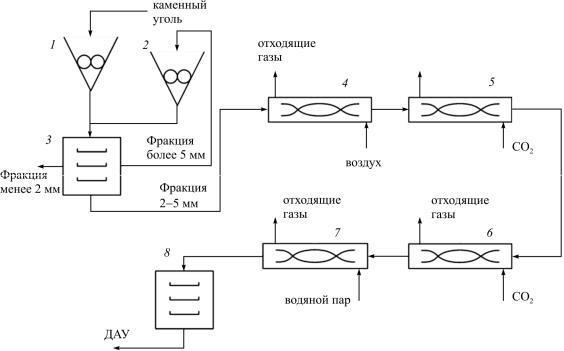

Технологическая схема процесса изготовления дробленого активного угля представлена на рис. 7.2.

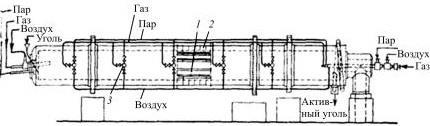

Рис. 7.2. Технологическая схема производства ДАУ: 1, 2 – дробилки; 3, 8 – вибросита; 4 – печь термоокисления; 5 – печь карбонизации; 6 – печь обезлетучивания; 7 – печь активации

Дробление производят на щековой дробилке (1). Регулируя размер зазора между щеками дробилки, добиваются заданной степени измельчения исходного сырья. Раздробленное сырье рассеивают на вибросите (3) для выделения целевой фракции 2,0–5,0мм на ситах №50 и 10. Куски размером более 5мм подаются на додрабливание на валковую дробилку (2) и далее на рассев на вибросито.

Термоокисление дробленого полуфабриката фракцией 2,0–5,0мм проводят при температуре 300±10℃ во вращающейся печи карбонизации (4) в присутствии кислорода воздуха для увеличения скорости реакции поликонденсации летучих продуктов, а также предотвращения агломерации и спекания частиц на последующих стадиях термообработки.

Карбонизацию термоокисленного полуфабриката проводят во вращающейся печи (5) при температурах 500–600℃ в присутствии инертного газа (диоксида углерода) с целью удаления органических летучих веществдозаданногозначения(неболее12 %) иформированияуглеродного каркасаспервичнойпористостью, прочностью, плотностьюит.д.

Обезлетучивание карбонизованного полуфабриката проводят при температурах 800–850℃ в присутствии инертного газа (диоксида углерода) с целью полного удаления органических летучих веществ и формирования углеродного каркаса со структурой, эффективной для проведения реакции взаимодействия с водяным паром.

Активацию проводят при 850–950℃. В качестве активирующего агента, как правило, используют перегретый водяной пар с температурой 250–300℃.

Рассев активного полуфабриката осуществляют на вибросите 8 с сетками №50 и 10.

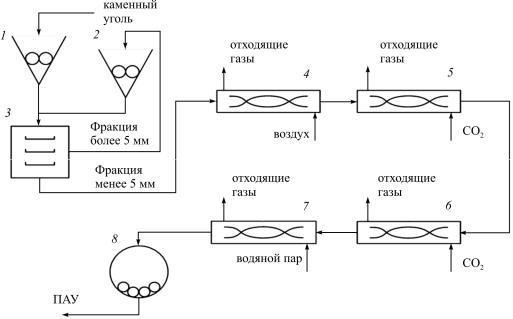

Порошкообразные активные угли (ПАУ) получают путем размола готового дробленого или гранулированного активных углей. Технологическая схема получения ПАУ из дробленого угля приведена на рис. 7.3.

Рис. 7.3. Технологическая схема производства ПАУ из ДАУ: 1, 2 – дробилки; 3 – вибросито; 4 – печь термоокисления; 5 – печь карбонизации; 6 – печь обезлетучивания; 7 – печь активации; 8 – шаровая мельница

Размол активного полуфабриката проводят на шаровой мельнице с помощью металлических шаров (8).

Технологическая схема получение гранулированных активных углей

Технологический процесс получения гранулированных активных углей (ГАУ) дополнительно включает операции размола дробленого углеродсодержащего сырья, приготовления связующего и угольносмоляной композиции (пасты), и формования гранул (грануляции) методом экструзии.

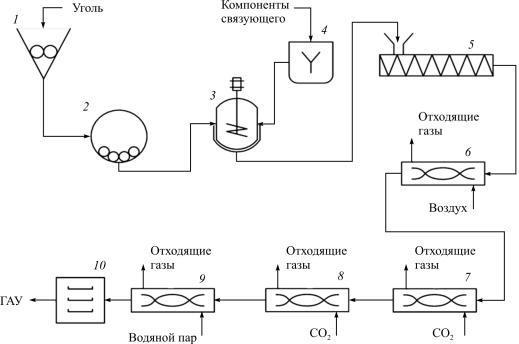

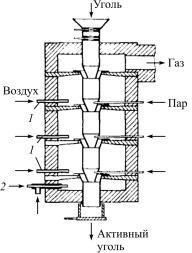

Технологическая схема процесса изготовления гранулированного активного угля представлена на рис. 7.4.

Рис. 7.4. Технологическая схема производства ГАУ: 1 – дробилка; 2 – шаровая мельница; 3 – лопастной смеситель; 4 – емкость для компонентов связующего; 5 – шнековый гранулятор; 6 – барабанная сушилка; 7 – печь карбонизации; 8 – печь обезлетучивания; 9 – печь активации; 10 – вибросито

Размол дробленого углеродсодержащего сырья производят на шаровой мельнице с помощью металлических шаров до степени измельчения не более 100мкм.

Приготовление угольно-смоляной композиции проводят в двухлопастном смесителе, в который засыпается необходимое количество угольной пыли и при перемешивании заливается связующее.

По окончании смешивания приготовленную пасту направляют на формование (грануляцию).

Формование гранул (грануляцию) проводят методом экструзии, продавливая пасту через фильеры с отверстиями заданного диаметра шнекового или гидравлического гранулятора. Полученные гранулы далее поступают на термообработку.

Основное технологическое оборудование, используемое при получении активных углей

Первой стадией производства активных углей является измельчение сырья. В результате чего увеличивается поверхность исходного материала.

Метод измельчения выбирают исходя из физико-химических свойств материала и требований технологического процесса.

Дробление – это предварительное грубое измельчение частиц до размеров 2–5мм.

Измельчение – процесс уменьшения размеров частиц до 2мм. Размол– тонкоеизмельчениечастицдопорошкообразногосостояния. Измельчающие машины подразделяются на дробилки (для крупного и среднего измельчения) и мельницы (для тонкого).

Оборудование для дробления

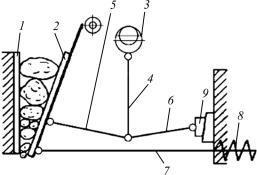

Щековые дробилки. В щековой дробилке материал раздавливается в сочетании с раскалыванием и изгибом между подвижной и неподвижной щеками (рис. 7.5).

Рис. 7.5. Схема щековой дробилки:

1 – неподвижная щека; 2 – подвижная щека; 3 – вал; 4 – шатун; 5, 6 – распорные плиты; 7 – тяга; 8 – пружина; 9 – клин

Верхняя часть щековой дробилки снабжена отверстием, через которое происходит загрузка сырья. Две плиты, расположенные в дробилке, перемалывают сырье. Одна плита неподвижна, другая двигается по дуге. Путем взаимного перемещения клина регулируется степень измельчения.

К достоинствам щековых дробилок относятся их простота, надежность конструкции и легкость обслуживания.

Молотковые дробилки. Молотковая дробилка состоит из корпуса, футерованного стальными плитами (рис. 7.8). Материал дробится под действием быстро вращающихся молотков, насаженных на диски.

Молотковые дробилки отличаются высокой производительностью и высокой степенью измельчения.

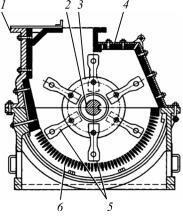

Рис. 7.8. Схема молотковой дробилки:

1 – корпус; 2 – вал; 3 – диски; 4 – футеровка; 5 – молотки; 6 – колосниковая решетка

Оборудование для размола

Барабанная мельница – машина, в которой материал измельчается внутри вращающегося корпуса (барабана) под действием мелющих тел. При вращении барабана свободно движущиеся мелющие тела измельчают материал ударом, истиранием и раздавливанием. Мелющие тела – чугунные и стальные шары диаметром 30–150мм, стальные круглые стержни диаметром до 130мм и длиной, равной длине барабана.

Шаровая мельница непрерывного действия предназначена для сухого и мокрого помола предварительно измельченных сырьевых и строительных материалов малой и средней твердости с помощью мелющих тел. Барабан мельницы представляет собой стальной полый цилиндр, выложенный внутри броневыми футерованными плитами, предохраняющими его от ударного и трущего воздействия шаров и материала (рис. 7.11).

Исходный материал загружается в одном конце барабана, а продукт измельчения разгружается в другом через полые цапфы в торцевых крышках барабана. Поступивший в мельницу материал измельчается мелющими телами и перемещается от загрузочного конца к разгрузочному под давлением непрерывно поступающего материала.

Шаровые барабанные мельницы (ШБМ) предназначены для размола до пылевидного состояния антрацита и каменных углей. Мельницы рассчитаны на непрерывную работу в системах пылеприготовления.

Размол угля осуществляется ударным и растирающим действием шаров, загружаемых в горизонтально расположенный и опирающийся на подшипники барабан.

Рис. 7.11. Барабанная мельница

Процесс измельчения обычно осуществляется в замкнутом цикле с классификацией, когда крупные частицы, не удовлетворяющие требованиям, предъявляемым к размеру конечного продукта, вновь возвращаются в измельчитель для дальнейшей обработки.

Оборудование для рассева

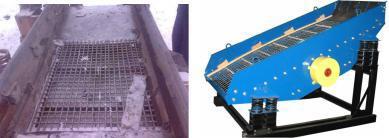

Классификацию (механическое разделение частиц по размерам) проводят на грохотах путем просеивания материала через одно или несколько сит. Сита могут быть изготовлены в виде плетеных сеток, стальных перфорированных листов или параллельных стержней (рис. 7.12). Размер отверстий находится в пределах от 0,04 до 100мм.

Рис. 7.12. Внешний вид решетки и грохота

Грохоты бывают неподвижные и подвижные, наклонные и горизонтальные. По форме просеивающей поверхности: плоские и цилиндрические.

Оборудование для получения угольно-смоляной композиции

Для получения многокомпонентных порошкообразных или пастообразных смесей используются различные смесители, конструкции которых зависят от свойств компонентов смеси и интенсивности смешения.

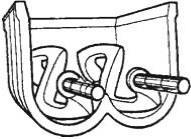

Для получения паст наиболее пригодны лопастные смесители. Чаще всего эти смесители имеют два вращающихся вала, на которых смонтированы различные лопасти. Корпус смесителей неподвижен и может иметь рубашку для нагрева или охлаждения продукта. Схема лопастного смесителя с Z-образными гладкими лопастными валами приведена на рис. 7.13.

Рис. 7.13. Схема смесителя с Z-образными валами

Оборудование для гранулирования

Необходимость гранулирования порошковых материалов обусловлена преимуществами гранул по сравнению с порошкообразной формой веществ. Гранулы обладают высокими сорбционными характеристиками, хорошей сыпучестью, не слеживаются при хранении, не пылят при транспортировке и расфасовке.

Для гранулирования могут применять разные методы: окатывание порошков в присутствии жидких связующих добавок, диспергирование суспензий в псевдоожиженном слое, прессование порошков, экструзия.

Гранулирование методом формования (экструзии) заключается в продавливании исходного материала через перфорированную решетку и последующей конвективной сушке гранул.

Формование и гранулирование служат для получения контактной массы в виде частиц определенной формы и размеров, обеспечивающих необходимые параметры проведения процесса (скорость, избирательность и др.) при допустимых энергетических затратах на преодоление гидравлическогосопротивленияслояматериалаивысокойегопрочности.

Грануляторы для формования цилиндрических гранул. В грануляторах этого типа формование проводят путем продавливания влажной пастообразной массы через отверстия формующей головки с последующим разрезанием жгутов на грануляционных устройствах. По принципу создания давления, необходимого для экструзии, различают шнековые (червячные) (рис. 7.15) ипоршневыевинтовыеилигидравлическиемашины.

Рис. 7.15. Схема шнекового гранулятора: 1 – корпус; 2 – шнек; 3 – решетка

Грануляционные устройства, применяемые в производстве, и комплектующие экструзионные машины разделяются на ножевые, дисковые, струнные и барабанные. В ножевых устройствах резка жгутов осуществляется ножами, установленными на вращающемся роторе в радиальном направлении. Плоскость вращения перпендикулярна направлению движения жгутов. Длина гранул определяется скоростью экструзии, частотой вращения ротора и числом ножей, установленных на роторе. В струнных устройствах жгут разрезают струны, натянутые между двумя вращающимися дисками (кольцами). В дисковых гранулятоpax функции ножей выполняют вращающиеся с частотой 150–400об/мин диски.

Оборудование для термообработки

Сушка гранул в процессе получения активного угля проводят в барабанной сушилке.

Барабанная сушилка. Барабанные сушилки предназначены для сушки в производстве строительных материалов, в металлургической, химической, угольной промышленностях. Они характеризуются быстрой сушкой, длительным сроком службы, низкой стоимостью, простотой в эксплуатации, удобным техническим обслуживанием и ремонтом. Оборудование состоит из вращающегося барабана, подъемной плиты для материала, системы передачи и пр. Схема барабанной сушилки приведена на рис. 7.17.

Рис. 7.17. Схема барабанной сушилки

Высушиваемый материал подается с верхнего конца вращающегося барабана, а теплоноситель – с нижнего конца. Когда барабан вращается, материал начинает двигаться в сторону нижней части вследствие своей силы тяжести. В процессе движения материал получает тепло от теплоносителя и тем самым сушится. Затем высушенный материал выгружается из разгрузочного отверстия. Как правило, теплоноситель представляет собой нагретый воздух или топочный газ.

Термическая обработка углеродсодержащего сырья включает два основных процесса: карбонизацию и активацию, которые могут осуществляться во вращающихся барабанных и шахтных печах.

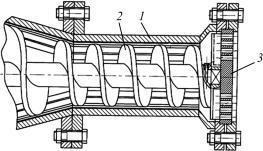

Вращающаяся печь барабанного типа состоит из горизонтально расположенного цилиндрического кожуха (барабана), футерованного изнутри огнеупорным кирпичом, опорных устройств и привода, головок (топочной и газоотводящей) и холодильника (рис. 7.19).

Рис. 7.19. Схема вращающейся печи: 1 – подъемные лопатки по длине печи; 2 – кладка печи; 3 – горелка

Кожух обычно глухой по всей длине, сварен из листового железа толщиной 10–30мм. Изнутри кожух футерован шамотным, магнезитовым или высокоглиноземистым кирпичом. Снаружи кожуха закреплены опорные стальные бандажи и большая венцовая шестерня. Бандажи опираются на ролики. Печь вращается со скоростью 0,6–2об/мин.

Печи шахтного типа с внутренним обогревом широко используют для активирования кускового угля, который затем перерабатывается в дробленый или порошкообразный. Многоступенчатая печь шахтного типа с боковыми горелками изображена на рис. 7.21

Рис. 7.21. Схема и внешний вид шахтной печи:

1 – каналы для подвода реакционных газов; 2 – огневой канал

Шахтные печи состоят из камер, расположенных вертикально одна над другой. Сверху загружается активируемый материал, снизу подается водяной пар. Для улучшения перемешивания и увеличения реакционной поверхности используют насадки и направляющие устройства. Часто несколько печей соединены в одну технологическую цепочку из соображений экономии энергии. В промежутках между отдельными ретортами производится сжигание активирующих газов, что делает процесс самоподдерживающимся.

ПРИМЕНЕНИЕ АКТИВНЫХ УГЛЕЙ

Активные угли находят широкое применение в многочисленных областях деятельности:

–в различных отраслях промышленности;

–при детоксикации живых организмов, охране здоровья человека, сельскохозяйственных угодий, продуктов питания;

–в процессах водоподготовки;

–в процессах очистки фармпрепаратов и пищевых продуктов;

–в качестве катализаторов синтеза;

–носителей химпоглотителей и катализаторов для средств индивидуальной защиты органов дыхания (СИЗ ОД) и др.

Подробные данные по применению активных углей для различных целей приведены в работах.

Применение активных углей в средствах индивидуальной защиты органов дыхания. Одной из важных областей применения активных углей является противогазовая защита. В настоящее время разработан и производится большой ассортимент активных углей с широким диапазоном защитного действия.

СЕРА

Природная сера получается из месторождений серных руд, газовая — при очистке природных газов, газов нефтеперерабатывающей, цветной металлургии и других отраслей промышленности.

В России умели добывать "серу горючую" из сероводородных ключей в ряде мест Северного края. В середине 17 века в Самарском и Казанском Поволжье были открыты месторождения самородной серы. Добыча её в незначительных количествах велась со времён Петра I. К началу 20 в. её производство прекратилось, и с 1911 Россия импортировала серу из других стран. В 1913 в страну было ввезено 26 тысяч т. серы.

Первый серный рудник в CCCP введён в эксплуатацию в Крыму (Чекур-Кояш) в 1930. Затем были пущены в действие автоклавные серные заводы (на базе Каракумских месторождений серы) и рудник Шорсу в Узбекской CCP, где впервые был осуществлён комбинированный метод выплавки природной серы. В 1934 введены в эксплуатацию серные предприятия в Поволжье и Туркменской CCP, на которых также был применён комбинированный метод получения серы. Это позволило довести объём производства природной серы в стране до 40 тысяч т. в год. Одновременно развивалось получение газовой серы из отходов цветной металлургии и коксохимического производства. С получением газовой серы на Медногорском медно-серном комбинате объём её производства в стране к 1940 доведён до 50 тысяч т. в год. В 50-е гг. были открыты месторождения самородной серы в Предкарпатье, на базе которых введены в строй Роздольский (1958) и Яворовский (1970) горно-химические комбинаты. В эти же годы в практику горных работ широко внедрён метод выплавки подземной (ПВС), позволяющий извлекать запасы серы, не доступные для открытой разработки. Происходит наращивание производственных мощностей по переработке природной серы на Гаурдакском серном заводе и Куйбышевском, интенсивно развивается производство газовой серы, получаемой при очистке природного и коксового газов, сернистых нефтей, отходящих газов цветной металлургии. Производство газовой серы увеличилось с введением в эксплуатацию Мубарекского (1970), Оренбургского (1974) и Астраханского (1986) газоперерабатывающих заводов.

Впервые серу на территории современной Самарской области обнаружили довольно давно. А организовал настоящий промысел – Петр I, в связи с Северной войной. Она была необходима для производства пороха. В 1703 году, на реке Сок, был основан пригород Сергиевск, а кустарные разработки объединены в серный завод. Около родников на месте тростникового болота был вырыт пруд для осаждения серы из воды. Этот пруд и стал впоследствии называться Серным озером. Завод проработал до 1720 года, когда в Жигулях, на самой восточной из волжских гор, были обнаружены крупные запасы кристаллической серы. Тогда по личному указу Петра I сюда был переведен Сергиевский серный завод.

Около 50% всех запасов могут разрабатываться открытым способом с последующим обогащением и выплавкой серы из концентратов. Остальные запасы пригодны для отработки методом ПВС. Разрабатываемые месторождения: Язовское, Немировское, Роздольское, Подорожненское, Загайпольское в Предкарпатье, Водинское в Среднем Поволжье, Гаурдакское в Средней Азии. Наиболее крупные предприятия по переработке природной серы — Роздольское и Яворовское производственные объединения и Гаурдакский серный завод.

Природную серу получают комбинированным методом (автоклавным или безреагентным) при выплавке её из флотационного концентрата при обогащении серных руд. При открытой добыче технологическая схема обогащения серных руд включает: дробление, тонкое измельчение в водной среде и флотацию. Общее извлечение серы при комбинированном методе 82-86%. Коэффициент извлечения серы из недр при подземной выплавке 40%. Глубина разработки от 120 до 600м, иногда более.

Серу техническую газовую получают из сероводорода и сернистого ангидрида при очистке природного и попутных газов, газов нефтеперерабатывающей промышленности и цветной металлургии. Сероводород из газов выделяют абсорбционными методами. Получение серы из газов (из сернистого ангидрида и др.) осуществляется путём восстановления его метаном, углём и т.п. Существует много технологических схем и режимов, эффективность которых зависит в основном от содержания серосодержащих соединений в перерабатывающем сырье.

Попутную серу получают из газов Оренбургского месторождения и Астраханского месторождения, газы которых содержат до 27% сероводорода.

Производство серы из сероводородсодержащих газов

Извлекаемая из природного газа смесь кислых газов наполовину и более по объему состоит из сероводорода. Остальная часть включает углекислый газ и небольшие количества серооксида углерода и углеводороды (метан, этан). Эта смесь кислых газов утилизируется обычно на месте очистки природного газа с целью получения из нее элементной серы.

Химия и технология процесса Клауса

После извлечения сероводорода его перерабатывают методом Клауса в элементную серу. Процесс Клауса, названный по имени английского химика Карла Клауса, запатентовавшего в 1883 году способ получения серы из сероводорода, является основным процессом получения серы из сероводорода и основан на окислении сероводорода до серы.

В модифицированном варианте окисление проводят в две стадии—термическую и каталитическую. На термической стадии ведут пламенное окисление сероводорода воздухом со стехиометрическим количеством кислорода при 900—1350℃. При этом часть сероводорода окисляется до диоксида серы: 2H₂S+3O₂↔2SO₂+2H₂O ΔH=520кДж

На каталитической стадии идет реакция между сероводородом и диоксидом серы в присутствии катализатора — боксита или активного триоксида алюминия при 220—250℃: 2H₂S+SO₂↔3S+2H₂O ΔH=95кДж

Одновременно с таким двухстадийным образованием серы протекает реакция прямого окисления:2H₂S+O₂↔2S+2H₂O ΔH=615кДж

Поскольку в составе кислых газов кроме сероводорода присутствуют другие компоненты, в процессе горения протекают также следующие побочные реакции: СO₂+H₂S↔СOS+H₂O; СH₄+S₂↔СS₂+2H₂

Технология получения серы методом Клауса реализует указанные выше реакции обычно в три ступени.

Технологическое оформление процесса зависит при этом от состава кислого газа - содержания в нем сероводорода и углеводородов.

Содержание сероводорода определяет стабильность горения кислого газа: при содержании его выше 45% (об.) горение стабильное, а если оно ниже, то требуется предпринять соответствующие меры для стабилизации горения (подогрев газа и воздуха и др.).

Содержание углеводородов в кислом газе обычно невелико [до 5%(об.)] и их наличие значительно увеличивает расход воздуха для горения, объем газов после горения и соответственно размеры оборудования. В зоне высоких температур при горении углеводородов образуется углерод, который снижает качество серы и ухудшает ее цвет. За счет реакций с сероводородом углерод образует СS₂ и COS, которые не подвергаются в дальнейшем конверсии и, попадая в уходящий после процесса Клауса газ, уменьшают выход серы.

Большое содержание углекислого газа в кислом газе отрицательно влияет на процесс горения сероводорода.

Принципиальные технологические схемы установок Клауса включают в себя, как правило, три различные ступени: термическую, каталитическую и дожига. Каталитическая ступень в свою очередь может быть разделена также на несколько стадий, отличающихся температурным режимом. Ступень дожига может быть как термической, так и каталитической.

Каждая из аналогичных ступеней установок Клауса, хотя и имеют общие технологические функции, между собой отличаются как по конструкции аппаратов, так и по обвязке коммуникаций.

Основным показателем, определяющим схему и режим установок Клауса, является состав кислых газов, подаваемых на переработку. В кислом газе, поступающем в печи установок Клауса, содержание углеводородов должно быть как можно меньше. Углеводороды при горении образуют- смолы и сажу, которые, смешиваясь с элементной серой, снижают ее качество. Кроме того, эти вещества, осаждаясь на поверхности катализатора, снижают их активность. На эффективность процесса Клауса особенно отрицательно влияют ароматические углеводороды.

Содержание воды в кислых газах зависит от режима конденсации верхнего продукта регенератора установки очистки газа. Кислые газы кроме равновесной влаги, соответствующей давлению и температуре в узле конденсации, могут содержать также пары метанола и капельную влагу. Для предотвращения попадания капельной жидкости в реакторы установок производства серы кислые газы проходят предварительную сепарацию.

Себестоимость серы, получаемой на установках Клауса, в первую очередь зависит от концентрации H₂S в кислом газе.

Удельные капитальные вложения на установке Клауса растут пропорционально снижению содержания H₂S в кислом газе. Расходы на обработку кислого газа, содержащего 50% H₂S, на 25% превышают затраты, необходимые на обработку газа, содержащего 90% H₂S.

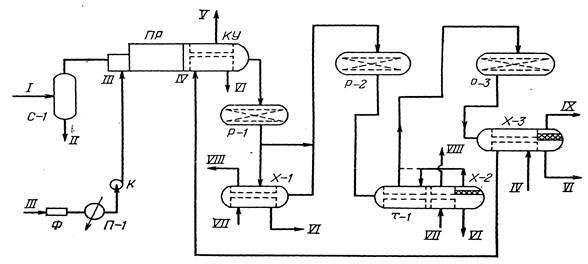

Принципиальная технологическая схема одной из современных установок Клауса дана на рис. 7.

Газ перед подачей в камеру сгорания термической ступени проходит входной сепаратор С-1, где отделяется от капельной жидкости. Для контроля концентрации H₂S в кислом газе на выходе из сепаратора С-1 устанавливается поточный газоанализатор.

Для обеспечения горения кислого газа в камеру сгорания с помощью воздуходувки нагнетается атмосферный воздух, который предварительно проходит фильтр и подогреватель. Подогрев воздуха производится для устранения импульсивного горения кислого газа и предотвращения коррозии трубопроводов, так как при сгорании H₂S возможно образование SO₃, который при низких температурах в присутствии паров воды может образовывать серную кислоту.

Расход воздуха регулируется в зависимости от количества кислого газа и соотношения H₂S: SO₂ в газе на выходе из котла-утилизатора КУ.

Газы сгорания печи (реакции (ПР) проходят по трубному пучку котла-утилизатора, где охлаждаются до 500℃. При этом происходит частичная конденсация серы. Полученная сера через серозатвор отводится из аппарата. За счет частичного снятия водой тепла реакции в котле получается пар высокого давления (Р=2,1МПа).

После котла газы реакции поступают в каталитический реактор-конвертор Р-1, где сероуглерод и сероксид углерода подвергаются гидролизу.

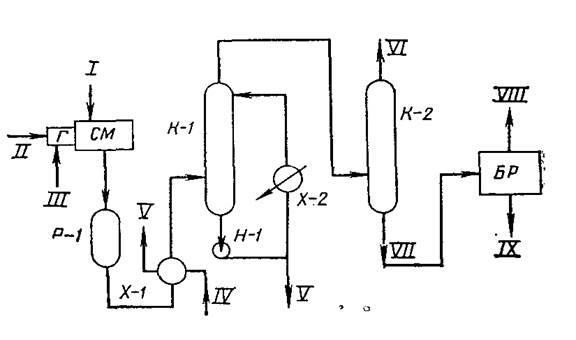

Рис.7 Принципиальная технологическая схема установки получения серы:

С-1 — входной сепаратор; ПР — печь-реактор; КУ—котел-утилизатор;; Р-1, Р-2, Р-3 — реакторы; Х-1, Х-2, Х-3 — конденсаторы; Т-1—рекуперативный теплообменник; П-1—подогреватель; Ф —фильтр; К — газодувка; / — сырьевой (кислый) газ; // — капельная жидкость; /// — воздух; IV —вода высокого давления; V — водяной пар высокого давления; VI — газовая сера; VII — вода низкого давления; VIII — водяной пар низкого давления; IX — отходящие газы

Благодаря экзотермичности реакций, протекающих в конверторе, температура на поверхности катализатора поднимается примерно на 30—60℃. • Это препятствует образованию жидкого осадка серы, которая, попадая на поверхность катализатора, снижала бы его активность. Такой температурный режим в конверторе одновременно обеспечивает также разложение продуктов побочных реакций — COS и CS₂.

Основная часть газа (около 90%) из реактора поступает для охлаждения в трубное пространство конденсатора Х-1, а затем направляется в реактор Р-2. Теплосъем в конденсаторе Х-1 производится за счет испарения воды в его межтрубном пространстве с получением пара низкого давления (Р=0,4МПа). При охлаждении газов в Х-1 происходит конденсация серы. Жидкая сера через серозатвор отводится в блок дегазации.

Часть реакционных газов (около 10%), минуя конденсатор Х-1, поступает на смешение с более холодными газами, отходящими из того же конденсатора. Температура смеси перед входом в реактор Р-1 составляет около 225℃.

Для регулирования температуры в реакторах Р-1, Р-2, Р-3 (в пусковой период и в случае загорания серы) предусмотрена подача в них пара низкого давления и азота. При нормальной работе температура газов на выходе из Х-2 и Р-1 составляет 191 и 312℃ соответственно. Съем тепла в аппарате Х-2 осуществляется за счет испарения воды в его межтрубном пространстве с получением пара низкого давления. Отходящие газы из реактора Р-2 поступают на охлаждение в третий конденсатор Х-3, откуда с температурой 130℃ подается на доочистку.

Для контроля концентрации H₂S и SO₂ в отходящих газах на выходе из Х-3 устанавливаются поточные газоанализаторы. Для предотвращения уноса жидкой серы с отходящими газами на их линии ставится коагулятор. Для предотвращения затвердевания серы в коагуляторе предусмотрена периодическая подача в него водяного пара.

Потоки жидкой серы, отводимые из конденсаторов, содержат 0,02— 0,03% (масс.) сероводорода. После дегазации серы концентрация H₂S в ней снижается до 0,0001%. Дегазация серы осуществляется в специальном блоке — серной яме. Это обеспечивает нормальные условия складирования, загрузки и хранения газовой серы.

Принципиальная схема производства серы методом Клауса (Мубарекский ГПЗ) приведена на рис. 25.

По этой схеме почти весь кислый газ (95 - 98%) подается на первую термическую ступень конверсии, представляющую собой паровой котел газотрубного типа. В зоне горения 1 (топке) этого котла поддерживается температура около 1100℃, которая снижается до 350℃ после прохождения газами зоны трубного пучка, в котором генерируется водяной пар высокого давления (2,0 - 2,5МПа). Затем газ охлаждается в конденсаторе 3 до 185℃ и поступает на вторую ступень. Из низкотемпературных зон термического реактора и охладителя 3 через серозатворы из системы выводится жидкая сера. Максимальный выход серы на первой ступени составляет 60 - 70% от общего ее выхода.

Рис.25. Принципиальная схема получения серы методом Клауса:

1, 4, 7 - печи для сжигания газа; 2 - термический реактор с узлом генерации водяного пара; 3, 6, 9 - охладители (конденсаторы); 5, 8 - реакторы второй и третьей ступени; 10 -уловитель серы; 11 - печь дожига; 12 - блок доочистки газа (процесс "СКОТ"); 13 - приемная емкость серы; I - кислый газ; II - воздух; III - топливный газ; IV- вода; V- водяной пар; VI - сера; VII и VIII - отходящий и очищенный дымовой газ.

Вторая ступень состоит из печи 4 для сжигания оставшейся части кислого газа и превращения оксида серы, содержащегося в газе после первой ступени. Реакции на этой ступени протекают при температуре 240 - 250℃ в реакторе 5, заполненном катализатором (активированный оксид алюминия). В последнее время стали широко применяться катализаторы на основе диоксида титана (содержание ТiO₂ > 85%) фирмы "PRO-Catalist" (марки CRS-31, CRS-32). На выходе из реактора 5 температура достигает 330℃. Газ затем охлаждается в охладителе до 170℃ с выделением из него сконденсированной серы. Газ из охладителя 6 поступает на третью ступень, вначале в печь 7, где его температура повышается до 220℃ (за счет горения топливного газа III), затем газ проходит реактор 8, в котором температура газа повышается на 20 - 30℃ (до 250℃). После этого газ снова охлаждается в охладителе 9, из которого сконденсированная сера отводится через серозатвор, а уходящий газ через сепаратор 10 направляется на дожиг в печь 11. В этой печи при 500 - 550℃ дожигаются остатки непрореагировавшего сероводорода, после чего хвостовой газ VII выбрасывается через выхлопную трубу. С целью снижения загрязнения атмосферы на многих установках Клауса используют блок очистки хвостового газа СКОТ 12 - абсорбционным поглощением SО₂ раствором сульфолана и диизопропаноламина.

Степень конверсии сероводорода в процессе Клауса является очень важным параметром, поскольку определяет выход серы и содержание вредных примесей в хвостовом газе.

Наиболее высокая конверсия (до 99,8%) достигается при температурах 110-120℃. При этом содержание серы в газе на выходе из реактора составляет около 0,05-0,15г/м³, основная часть этой серы находится в твердом виде.

В настоящее время разработаны десятки модифицированных вариантов схем установок Клауса. Область применения этих схем зависит как от содержания сероводорода в кислых газах, так и от наличия в них различных примесей, оказывающих отрицательное влияние на работу установок производства серы.

Для газов с низким содержанием серы (от 6 до 20%) в работе проанализированы четыре варианта усовершенствованных установок Клауса.

Первый вариант предусматривает подачу в камеру сгорания (КС) печи кислорода вместо воздуха по типовой схеме. Для получения стабильных факелов по мере снижения содержания H₂S в сырьевом газе в камеру сгорания в обход горелок вводится поток кислого газа. Струи потоков обеспечивают хорошее смешение сжигаемых газов с газом, подаваемым в систему, минуя горелки. Размеры печи и скорость потоков выбираются таким образом, чтобы обеспечить достаточное время контакта для взаимодействия между -компонентами обоих газовых потоков. После камеры сгорания дальнейший ход процесса аналогичен обычному процессу Клауса.

Во втором варианте сырьевой газ перед подачей на сгорание подогревается за счет частичной рекуперации тепла газового потока, выходящего из камеры сгорания. В случае недостаточного предварительного подогрева для получения в камере сгорания требуемой температуры в нее подают топливный газ.

Третий вариант предусматривает сжигание серы. Часть потока сырьевого газа подается в камеру сгорания, предварительно смешиваясь с воздухом. Остальная часть кислого газа вводится в камеру сгорания отдельными струями через обводные линии. Для поддержания необходимой температуры и стабилизации процесса в камере сгорания получаемую жидкую серу дополнительно сжигают в специальной горелке, смонтированной в КС. При недостаточности тепла в системе в КС подается необходимое количество топливного газа.

В четвертом варианте в отличие от предыдущих вариантов для процесса не требуется -камера сгорания: кислый газ подогревается в печи, затем подается в конвертор. Диоксид серы, необходимый для каталитической конверсии, получают в камере сгорания серы, куда для обеспечения процесса горения подают воздух. Диоксид серы из КС проходит котел-утилизатор, затем смешивается с подогретым кислым газом и поступает в каталитический конвертор.

Усредненные показатели рассмотренных вариантов установок Клауса производительностью по сере 100т/ч позволяет сделать следующие выводы:

-применение процесса с предварительным подогревом сырьевого газа является предпочтительным при большой стоимости кислорода;

-использование кислородного процесса выгодно при цене кислорода менее 0,1 марок 1м³. При этом на себестоимость серы благоприятно влияют также относительно низкие концентрации H₂S в кислом газе;

-по себестоимости серы лучшие показатели имеет каталитический процесс с получением диоксида серы из серы;

-самым дорогостоящим является процесс со сжиганием серы. Этот процесс может быть применен при полном отсутствии углеводородов в сырьевом газе, так как наличие углеводородов в газе вызывает образование и отложение углерода и смол на катализаторе, снижает качество серы.

Рассмотрена возможность усовершенствования процесса Клауса за счет двухстадийного превращения H₂S в элементную серу: часть газа в реактор подается по обычной схеме, а другая часть байпасируется, т. е., минуя реакционную печь, подается на вторую ступень конверсии.

По такой схеме можно перерабатывать кислые газы при концентрации в них сероводорода менее 50% (об.). Чем меньше содержание H₂S в сырье, тем большая часть его, минуя реакционную камеру, подается в конверторную ступень.

Однако не следует увлекаться байпасированием большого объема газа. Чем больше количество байпасированного газа, тем выше температура в конверторе, что приводит к увеличению количества оксидов азота и трехоксида серы в продуктах сгорания. Последняя при гидролизе образует серную кислоту, которая снижает активность катализатора за счет его сульфатации. Количество оксида азота и SОз в газах особенно увеличивается при температурах свыше 1350℃.

Во ВНИИГАЗе разработана также технология получения полимерной серы. Полимерная сера отличается от обычных- модификаций серы высокой молекулярной массой. Кроме того, она в отличие от обычной серы не растворяется в сероуглероде. Полимерная сера используется в основном в шинной промышленности.

Суммарная степень конверсии сероводорода в элементную серу на установках Клауса составляет 94—96%. Следовательно, часть H₂S, а также другие серосодержащие соединения — диоксид серы, сероуглерод, парообразная сера и т. д. остаются в отходящих газах установок производства серы. Отходящие газы наряду с этим содержат также водяные пары, оксиды азота и углерода и другие компоненты. Концентрация вредных примесей в отходящих газах значительно (на несколько порядков) превышает их допустимое значение.

В настоящее время нет единых международных норм допустимого содержания сернистых соединений в отходящих газах.

Установление степени конверсии сероводорода ограничивает как концентрацию сернистых соединений в выбросных газах, так и общее количество вредных веществ, попадаемых в окружающую среду.

Для снижения концентрации сернистых соединений в отходящих газах используют специальные установки на основе более чем 20 процессов, из которых можно указать Сульфрен, Скот, Бивон, Клин — Эйр, Уэлман — Лора, Лукас и др.

Процессы очистки отходящих газов можно разделить условно на три группы. В I группу входят процессы, основанные на реакции Клауса — превращении Н₂S и SO₂ в элементную серу.

Во II группу входят процессы на основе каталитической гидрогенизации с превращением сернистых соединений в сероводород. Затем полученный газ очищается от H₂S, газы регенерации подаются на установку Клауса.

К III группе относятся те процессы, в которых отходящие газы обрабатываются различными химическими реагентами с целью извлечения из них сернистых соединений.

Для всех групп процессов общим является обеспечение концентрации сернистых соединений в газе, выбрасываемых в атмосферу, ниже допустимого уровня. Процессы очистки отходящих газов должны быть эффективными в широком диапазоне изменения состава газа.

Процесс Стротфорд. Этот процесс в зависимости от состава кислых газов применяется самостоятельно или входит в состав других установок очистки отходящих газов как отдельный технологический блок. В процессе из газа извлекается H₂S с одновременным превращением в элементную серу.

В процессе Стротфорд используется щелочной раствор карбоната натрия, который реагирует с сероводородом, образуя сернистый натрий

Н₂S +NаСОз -----NаНS+NаНСОз,. (13),

Гидросульфид натрия окисляется в серу ванадатом натрия тоже в растворе

NаНS+NаНСО₃+NаVО₃--------S+NаV₂О₃+Nа₂СО₃+Н₂О (14),

Затем ванадий при продувании воздуха окисляется до пятивалентного

NаV₂О₃+1/2О₂-----2NаVО₃ (15),

Сера в виде мельчайших частиц флотируется пузырьками воздуха и отводится в виде пены. Пена направляется в специальные аппараты, где сера плавится и в виде жидкости подается на хранение.

Восстановление активности катализатора производится с помощью кислорода воздуха в присутствии катализатора-антрахинондисульфоната натрия.

Процесс Сульфрен. Разработан фирмами «Лурги аппарат техник» (ФРГ), SNPA (Франция), основан на превращении Н₂S и SО₂ в элементную серу при относительно низких температурах (130-150℃) по реакциям:

Н₂S+SО₂----- Н₂О+3/п Sп + Q (16),

2Н₂S+SО₂--------2Н₂О+3/8S₈+147000кДж/кмоль, (17)

Где Q – теплота реакции (зависит от числа атомов в сере).

Указанные реакции протекают на катализаторе — активированном оксиде алюминия. (Первоначально в качестве такого катализатора применяли активный уголь). При 130—150℃ образовавшаяся сера осаждается в жидком виде на катализаторе и снижает его активность. Для восстановления активности катализатора производится его периодическая регенерация: оксид алюминия регенерируется при 310℃, уголь — при 500℃. В качестве теплоносителя для нагрева используется водяной пар или горячий отходящий газ, при регенерации угля — азот. Кроме того, глинозем не образует необратимые соединения с адсорбированной серой. Эти преимущества глинозема позволили снизить капитальные затраты на установку Сульфрен примерно на 40%.

Для повышения степени конверсии сернистых соединений в серу при большем значении соотношения H₂S: SO₂ применяют также двухступенчатый вариант процесса Сульфрен. В I ступени обеспечивают глубокое превращение 5О₂ в серу, в результате в газе остается в основном H₂S. Затем остаточный газ подают во II ступень, где в присутствии катализатора и воздуха сероводород окисляется до элементной серы.

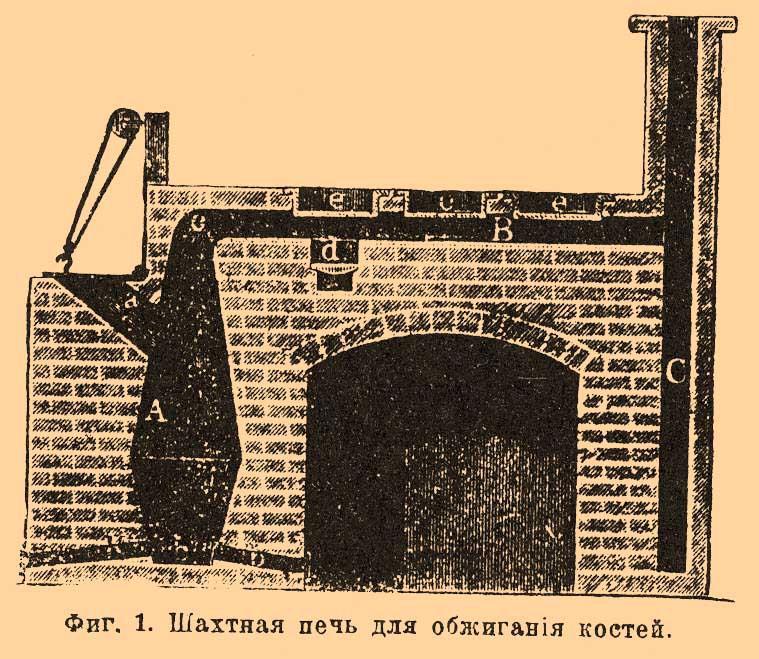

На рис. 9 дана принципиальная технологическая схема установки очистки отходящих газов процесса Сульфрен.

Установка включает в себя три шаровых реактора Р01, Р02, РОЗ. Каждый реактор имеет две тарелки, на которые насыпается катализатор на основе активированного оксида алюминия. Причем катализатор на верхней тарелке пропитывается сульфатом железа.

Реакторы работают периодически: два находятся в фазе адсорбции, третий — в фазе регенерации. На стадии адсорбции катализатор поглощает жидкую серу, полученную реакцией Клауса. При достижении определенной концентрации серы на катализаторе реактор переключается на стадию регенерации. Этот процесс осуществляется за счет нагрева катализатора до серы, поступают в конденсатор, где охлаждаются до температуры ниже точки конденсации серы. Тепло, выделенное при охлаждении и конденсации серы, используется для получения водяного пара низкого давления.

Сконденсированная сера через коагулятор отводится в сборник. Для лредотвращения уноса серы из коагулятора в виде капель в верхней его части устанавливается отбойная сетка.

По окончании адсорбции реактор включается на регенерацию. При этом предварительно другой реактор из режима регенерации и охлаждения переводится в режим адсорбции. Регенерация производится нагретым до 310℃ газом, подаваемым в адсорбер сверху вниз.

При нагревании катализатора газом регенерации происходит повышение давления в системе за счет испарения десорбированной воды. За счет сброса части водяных паров из системы в ней поддерживается постоянное давление.

Нагрев катализатора длится 6ч. Затем в реактор подается кислый газ. Расход кислого газа пропорционален расходу газов регенерации и подается для восстановления активности катализатора, который в присутствии кислорода, поступающего с отходящими газами, может превратиться в Al(SO₄)₃. Это соединение, реагируя с сероводородом при температуре 300℃, вновь превращается в Al₂O₃. Количество кислого газа регулируется таким образом, чтобы после 2 ч его подачи концентрация H₂S в системе устанавливалась 10—15% (об.).

Стоимость установки Сульфрен составляет около 60% от стоимости установки получения серы, хвостовые газы которой перерабатываются в ней.

Основными недостатками процесса Сульфрен являются большой расход катализатора и использование в нем специального газа-восстановителя. Наряду с этим можно указать также на следующие недостатки процесса:

-периодичность процесса, которая обусловливает удвоение основного оборудования;

-основное оборудование и катализатор работают в переменном температурном поле, что предъявляет к ним дополнительные требования;

-эффективность процесса очень жестко связана с соотношением сероводорода и сернистого ангидрида. В случае, если это соотношение отлично от двух, резко снижается эффективность очистки хвостовых газов;

-в процессе не достигается глубокая очистка газа от серооксида углерода и сероуглерода.

Рис 9. Принципиальная технологическая схема установки очистки отходящих газов по процессу Сульфрен:

А-1, А-2, А-3 — реакторы; П-1 — печь; ДК — дожимной компрессор; К — коагулятор; КУ — котел-утилизатор; / — отходящие газы; // — очищенный газ; /// — пар; IV— вода; V — сера

Процесс Скот. Разработан в Нидерландахв 1977 г. Суть процесса заключается в каталитической гидрогенизации всех сернистых соединений в сероводород при температурах до300℃. Процесс ведут с использованием водорода или его смеси с оксидом углерода. В качестве катализатора применяют оксид алюминия, кобальт или молибден. После реактора газ охлаждается и подается на установку очистки от сероводорода. Для очистки газа от Н₂S фирма-разработчик использует водный раствор диизопропаноламина (ДИПА), что объясняется его высокой селективностью в отношении сероводорода.

Принципиальная схема процесса Скот дана на рис.10

В подогревателе хвостовые газы нагревают до 300℃. При отсутствии газа-восстановителя печь работает в режиме с целью образования газов-восстановителей (СО и Н₂).

Отходящие газы и газы, образующиеся в горелке, поступают в смесительную камеру, а оттуда в реактор, где сернистый ангидрид, серооксид углерода, сероуглерод и пары серы восстанавливаются до сероводорода. Газы, выходящие из реактора восстановления, охлаждают в котле-утилизаторе и направляют в абсорбер

В абсорбере из газа извлекается большая часть сероводорода. Из верха абсорбера отходящий газ подается в термоокислительной реактор где Н₂S превращается в деаоксид серы, затем газ выбрасывается в атмосферу. Выделенный в отпарной колонне из насыщенного абсорбента Н2S возвращается на установку Клауса для получения серы.

Вспенивание в отпарной колонне подавляется применением антипенной присадки «Дау КорпингКью».

Концентрация Н₂S в выбросных газах составляет около 0,04% (об.)