Цех, фото реальное, сделанное мною:

Грязь, шум и т.д. Льют заготовки.

Вот тут их обрабатывают:

А теперь история создания башни Эйфеля.

Конструкция Эйфелевой башни

Основной материал башни — пудлинговая сталь. Вес самой башни составляет приблизительно 7300 тонн, а вся конструкция с фундаментом и вспомогательными конструкциями весит 10000 тонн. Всего при строительстве было использовано 18038 отдельных деталей, которые были скреплены 2,5 миллионами заклепок. При этом каждая из деталей башни весила не более трех тонн, что снимало большую часть проблем с их подъемом и монтажом.

’%C3%A9laboration_du_projet

Первоначально Гюстав Эйфель (инженер в прошлом магистр в области железной архитектуры) запланировал двенадцать месяцев работы; на самом деле график работ придется корректировать дважды. Фаза строительства, начавшаяся 28 января 1887 года, была окончательно завершена в марте 1889 года, незадолго до официального открытия Всемирной выставки.

На объекте, количество рабочих никогда не превышала 250 человек. Причина в том, что большая часть работы выполнялась на предприятиях компании Eiffel в Левалуа-Перре . Таким образом, из 2 500 000 заклепок в башне на площадке было установлено только 1 050 846, или 42% от общего количества. Большинство элементов собиралось на фабрике Levallois-Perret, (dans les usines des entreprises Eiffel à Levallois-Perret. ) на земле, отрезками по пять метров, с временными болтами , и только после этого на месте их окончательно заменяли заклепками.

Изготовление деталей и их сборка не случайны. Пятьдесят инженеров выполнили 5300 сборочных или подробных чертежей за два года, и каждая из 18 038 железных деталей имела свой собственный описательный чертеж.

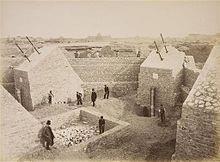

Кладка Эйфелевой башни в 1887 году. Фотография Пьера Пети , Музей Орсе .

Сначала на стройплощадке рабочие занимаются кладкой, в частности, сооружают огромные бетонные цоколи, поддерживающие четыре опоры здания. Это позволяет свести к минимуму давление на землю узла, который оказывает на его основание лишь очень маленькую нагрузку 4,5 кг / см 2 .

Установка фактической металлической части башни начинается первого июля 1887. Ответственную за сборку, назначают компанию Outfielders во главе с Жан Companion . Детали высотой до 30 метров монтируются с помощью поворотных кранов, прикрепленных к лифтовой дорожке. Между 30 и высотой 45 метров, 12 строительных лесов . Преодолев высоту 45 метров, необходимо было построить новые леса, адаптированные к 70-тонным балкам, которые использовались для первого этажа. Затем пришло время соединить эти огромные балки с четырьмя выступами на уровне первого этажа. Эти работы прошли без происшествий 7 декабря 1887 года и сделали ненужными временные леса, замененные сначала первой платформой (57 метров), а с августа 1888 года второй платформой (115 метров).

Эйфелева башня и Трокадеро в перспективе во время Всемирной выставки в Париже в 1900 году .

В сентябре 1888 года, когда участок уже был хорошо подготовлен и был построен второй этаж, рабочие объявили забастовку . Они оспаривают рабочее время (9 часов зимой и 12 часов летом), а также их заработную плату, которую они считают недостаточной с учетом взятых на себя рисков. Гюстав Эйфель утверждает, что риск ничем не отличается от того, работают ли они на высоте 200 метров или 50, и хотя работникам уже платят лучше, чем в среднем в этом секторе в то время, он предоставил им повышение заработной платы, при этом отказываясь индексировать ее по фактору «переменная риска в зависимости от роста», запрошенному рабочими. Три месяца спустя началась новая забастовка, но на этот раз Эйфель отказался от переговоров.

В марте 1889 года башня была завершена вовремя, и о несчастных случаях со смертельным исходом среди рабочих не сообщалось (рабочий, однако, был убит в воскресенье; он не работал и потерял равновесие во время демонстрации своей невесте).

Происхождение железа

Железо, из которого построена башня, конечно, не просто железо. Это был предмет тщательного выбора. Он был куплен на фабрике в Мёрт-и-Мозель и добывается на местных рудниках в Лотарингии. Таким образом, вопрос о происхождении железа в Эйфелевой башне уводит нас в путешествие, но не очень далеко ...

Помпей в Мёрте-и-Мозель

Гюстав Эйфель, когда он окончательно решил построить свою башню, обратился к г-ну Прегру, парижскому представителю от поставщиков для мастерских, Forges et Usines de Pompey «Fould-Dupont», которые расположены в Лотарингии.

Помпей — город с населением 5000 жителей, расположенный в Мёрт-и-Мозель, недалеко от Нанси. В 1871 году после потери Эльзас-Лотарингии в 1870 году Огюст Дюпон, основатель сталелитейного завода Арс-сюр-Мозель, был вынужден перенести свой завод, чтобы не допустить его проникновения на территорию Пруссии. По факту завод в небольшом винодельческом поселке.

Когда Гюстав Эйфель разместил заказ на 8 500 тонн железа и 2,5 миллиона заклепок, он обратился к своим поставщикам руды. Качественное железо, запрошенное Эйфелем, было получено на местных рудниках в Лотарингии. Напомним, весь восток и север Франции были покрыты шахтами железа, угля и различных полезных ископаемых. Поэтому железо для Эйфелевой башни поступает из Франции.

Итак, что имеем, — из википедии:

За два года было изготовлено 18038 отдельных деталей, весом 7300000 кг, которые были скреплены 2,5 миллионами заклепок (то же изготовленных в это же время видимо).

Детали изготавливались из пудлингового железа (см. ниже), ковкого, низко углеродного, мало подверженного коррозии.

Сборочные чертежи башни создавались одновременно с постройкой самой башни.

Пудлинговая заготовка, это кусок железа примерно 50-60 кг, не правильной формы, «корявой».

На завод Эйфеля в коммуну LEVALLOIS PERRET поставили 146 тысяч пудлинговых заготовок, из которых и было изготовлено 18038 отдельных деталей. Если взять (приблизительно), высоту пудлинговой заготовки 0,2 метра то имеем колонну 29200 метров...

18038 /730 дней, -грубо рабочие дни за 2 года имеем: 24 готовые изделия в день.

Смена 9 часов зимой и 12 часов летом. Т.е. 30 минут и готовая заготовка, ПОЛНОСТЬЮ ГОТОВАЯ!!! Длиной 5 метров. Поступает на склад готовой продукции и с нее далее на строительную площадку.

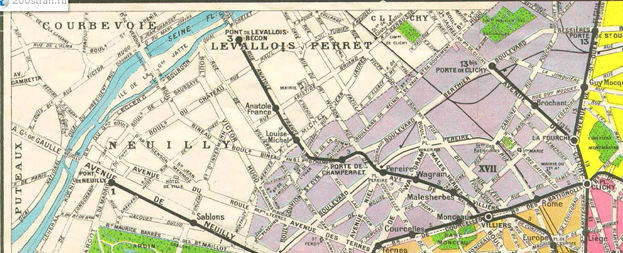

Вот карта начала 20 века, LEVALLOIS PERRET

Где интересно располагался огромный завод с такой невероятной производительностью труда, и где располагался склад готовой продукции?

(metallurgy)&prev=search&pto=aue

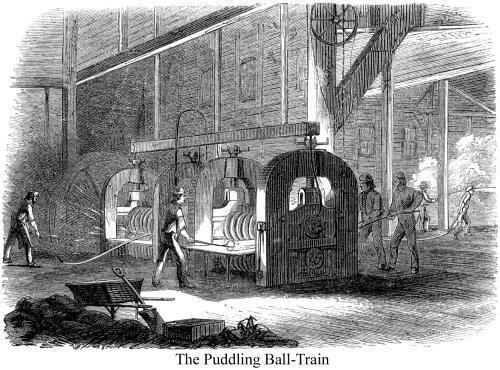

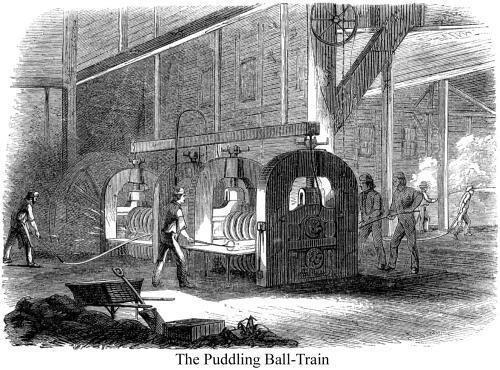

Пудлинг — это этап производства высококачественного железа в тигле или печи. Он был изобретен в Великобритании во время промышленной революции . Расплавленный чугун перемешивали в отражательной печи в окислительной среде, в результате чего получали кованое железо . Это был один из самых важных процессов производства первых заметных объемов ценного и полезного пруткового железа (ковкого кованого железа) без использования древесного угля. В конечном итоге печь будет использоваться для производства небольших партий специальных сталей .

Схематический чертеж пудлинговой печи

Хотя это был не первым процессом производства сортового проката без угля , пудлингование было безусловно самым успешным, и заменил ранее заливку и штамповочные процессы, а также гораздо более старый угольный наряд и рудо плавильни процессов. Это позволило значительно расширить производство чугуна в Великобритании, а вскоре после этого и в Северной Америке. Это расширение является началом промышленной революции в черной металлургии. В большинстве применений кованого железа XIX века, включая Эйфелеву башню , мосты и оригинальный каркас Статуи Свободы , использовалось кованное железо.

Пудлингование (англ. puddling) — металлургический процесс преобразования чугуна в мягкое малоуглеродистое железо. Суть процесса состоит в расплавлении чугуна в специальной печи без контакта с топливом и перемешивании расплавленного металла специальными штангами, на которых налипают частички расплавленного железа, постепенно формируя тесто подобную крицу массой до 40–60 кг. На выходе из пудлинговой печи полученную крицу проковывают и отправляют на плющение. Пудлинговое железо хорошо сваривается, обладает высокой пластичностью, содержит мало примесей (фосфора, серы, неметаллических включений).

Пудлингование — устаревший способ получения железа, он был вытеснен более совершенными процессами — бессемеровским, томасовским и мартеновским, а впоследствии — электроплавкой.

Пудлингование — один из наиболее тяжёлых физически способов получения стали.

Процесс пудлингования делился на несколько периодов:

плавку; промешивание крюком; переборку ломом; изготовление и обработку крицы.

За 2-3 часа до начала плавки чушки чугуна закладывали в подогревательное пространство (при его наличии), где они нагревались почти до температуры белого каления. После этого их переносили на подину, в рабочее пространство. Примерно через полчаса чугун начинал плавиться, и пудлинговщик щупал кочергой, не осталось ли где нерасплавленных кусков. Если таковые имели место, он перемещал их под струю пламени, так чтобы в конечном итоге весь металл перешел тестообразное состояние.

После этого было необходимо снизить температуру, чтобы металл не принял более жидкую консистенцию. Для этого горящее топливо «сбрасывали» с колосников, а металл охлаждали. На этом этапе были возможны несколько вариантов ведения процесса:

холодное пудлингование, при котором в расплавленный чугун при уменьшении температуре добавляли шлак и перемешивали; шлаковое пудлингование, при котором большое количеством шлака помещалось в рабочее пространство одновременно с садкой чугуна; горячее пудлингование — при нём чугун расплавляли до жидкого состояния и долго подвергали окисляющему действию тяги; водяное пудлингование, при котором понижение температуры достигалось не вбрасыванием шлака, а взбрызгиванием воды.

Далее пудлинговщик должен был обеспечить эффективное взаимодействие металла и шлака путём их перемешивания. При этом из металла выделялось большое количество монооксида углерода, который догорал в рабочем пространстве печи, так что рабочему приходилось постоянно остужать кочергу в холодной воде. По мере выгорания примесей вымешиваемый металл делается всё гуще («ссыхается»). При правильной работе (мешая каждой кочергой от 5 до 7 минут) уже на пятой кочерге наблюдают появление металлических частиц, отделяющихся от шлака, после чего процесс перемешивания становится очень трудным. Когда частиц железа становится много, температуру повышают, частицы слипаются и осаждаются на дно печи. Частицы свежо восстановленного железа обладают свойством прилипать друг к другу и к другим железным предметам. Когда металл загустевал так, что его нельзя уже было перемешивать кочергой, начинали «переборку» ломом или нагретой железной полосой. Цель операции состояла в том, что рабочий всю осевшую на подину печи железистую массу должен был поднят наверх ванны.

Затем приступали к формированию криц (шматов), для чего металл разделяли, в зависимости от величины садки, на 4 или 5 частей (кусков) и ломом каждую часть скатывали в виде кома массой до 50-80 кг. Крицы (сварочное железо) располагали вдоль задней стены печи, стремясь выжать из них часть шлака. Затем давали минут на пять сильный «сварочный» жар для лучшего сваривания отдельных частиц железа в крице, после которого, открыв рабочее окно, вытаскивали клещами передние крицы, а остальные поворачивали так, чтобы они равномерно подвергались действию проходящего через печь воздуха.

Дальше следовало выжать из крицы шлак и превратить её в плотный металл.

Свойство данного железа

(La tour Eiffel, Site OFFICIEL : billets, infos, actualité....)

Автор Бертран Лемуан.

Чтобы поднять башню высотой триста метров, Гюстав Эйфель и его инженеры имели в своем распоряжении только один материал: железо . Каменная башня рухнула бы под собственным весом. Железобетон все еще находился в зачаточном состоянии. Конструкции из железа были отлично освоены как в производстве, так и в реализации. Применяли со второго века до нашей эры, но только в 1850-х годах конструкции из железа в строительстве широко распространились благодаря промышленной доступности.

Чугун, полученный в доменных печах путем восстановления железной руды, очищался с помощью операции, называемой лужением, которая позволяла избавиться от избыточного углерода, все еще присутствующего в чугуне. В результате получается почти чистое железо. Затем его можно свернуть в листы или простые профили L-образного или I-образного сечения, которые можно легко собрать с помощью заклепок, чтобы сформировать легкие и прочные конструкции.

Le fer de la Tour provient des Forges de Pompey près de Nancy. (Железо для Башни поступает из Forges de Pompey недалеко от Нанси) .

Материал взят из: https://author.today/post/117696

Технически чистое железо (ТЧЖ) или АРМКО-железо (от аббр. ARMCO — сокращённого названия американской фирмы American Rolling Mill Corporation) — название низкоуглеродистой нелегированной стали, в которой суммарное содержание других элементов — до 0,08-0,1 %, в том числе углерода — до 0,02 %. Большое содержание основного элемента (до 99,92% Fe) позволяют считать такой сплав железом, загрязненным примесями. Технически чистое железо устойчиво к коррозии, обладает повышенной электропроводностью и очень высокой пластичностью. Устойчиво против коррозии, хорошо сваривается, обладает высокой электрической проводимостью, чрезвычайно пластично (поддаётся штамповке и глубокой вытяжке при комнатной температуре).

Кованое железо — это сплав железа с очень низким содержанием углерода по сравнению с чугуном. Он мягкий, пластичный, магнитный, обладает высокой эластичностью и прочностью на разрыв. Его можно нагревать, повторно нагревать и придавать ему различные формы. Хотя кованое железо проявляет свойства, которые не присущи другим формам черных металлов, в нем отсутствует содержание углерода, необходимого для упрочнения посредством термообработки. Кованое железо можно сваривать так же, как и низкоуглеродистую сталь, но наличие оксидов или включений приведет к дефектным результатам.

Корт прокатывал крицы в валках или проковывал их под молотом. Отжим шлака под молотом и в 50-х гг. XIX столетия считался наилучшим способом, но применялся далеко не везде. На Уэльских заводах крица отжималась в особых прессах, по форме напоминающих огромную пасть крокодила (американцы прозвали их потом «аллигаторами»). Пресс делал около 90 движений в минуту и требовал машины мощностью в 10-12 л.с. Один пресс обслуживал 10-16 пудлинговых печей. Обжатые крицы обрабатывались в прокатных валках. Они прокатывались в пудлинговую болванку сечением 4×1 дюйм — так называемый «пудль-барс».

Общая продолжительность пудлингового процесса составляла около 2-х часов. За это время перерабатывалось максимум 250 кг чугуна. Суточная производительность одной печи при непрерывной работе не превышала, таким образом, 2,5 т.

Однако при всех достоинствах пудлингования у него был принципиальный недостаток — невозможность получить плотную литую сталь. Для этого нужна более высокая температура, чем могли обеспечить кричные и пудлинговые печи.

Процесс сборки элементов башни.

Один рабочий разогревает заклепку, трое расклепывают, тут все ясно.

Вот тут, не понятно, кто и что делает, особенно рабочий с левой стороны, - держит в руках веревку...

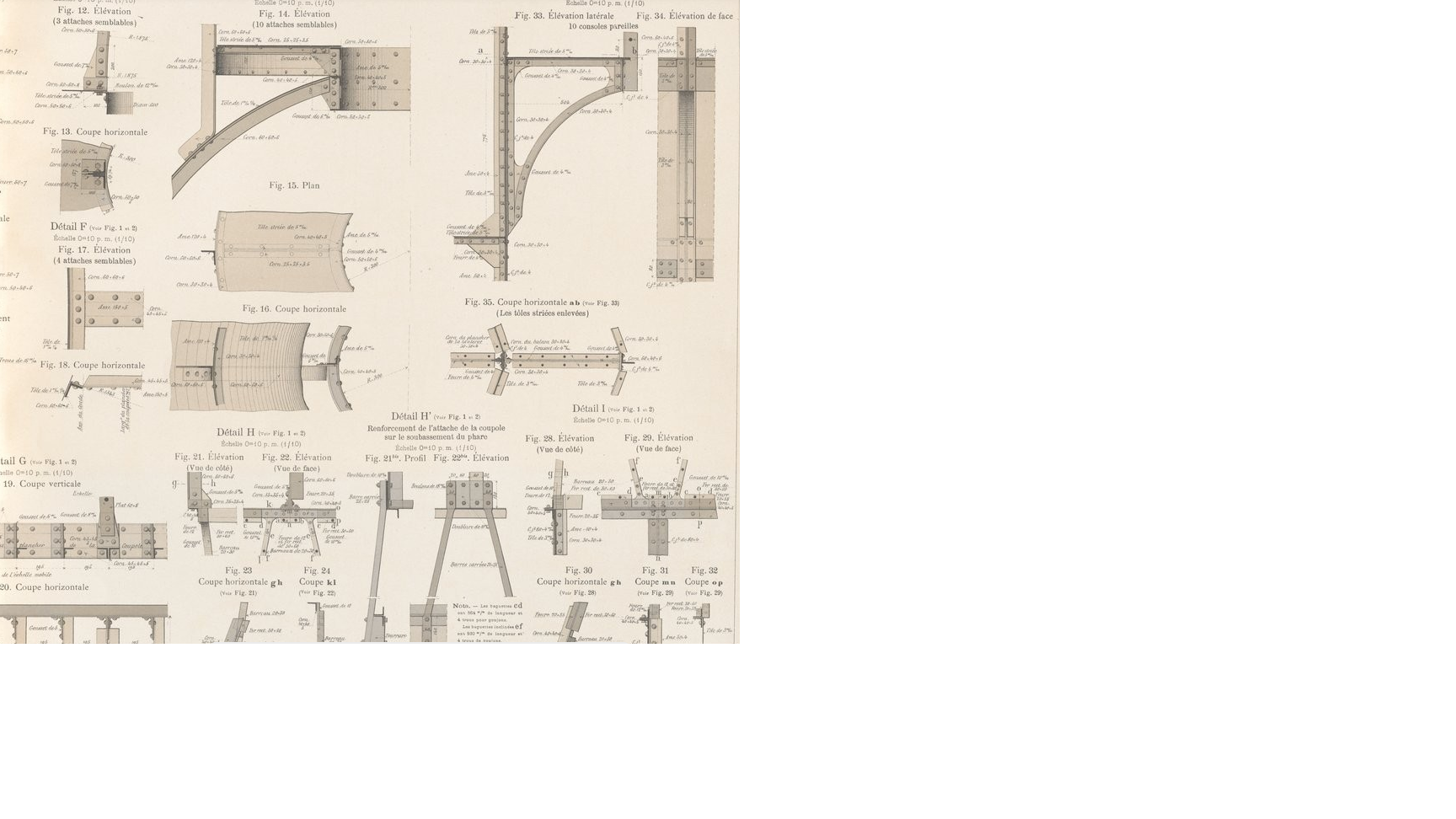

Медиафайл по эскизным чертежам башни может просмотрен во французской онлайн-библиотеки «Галлика», его идентификатор: bpt6k6542854f

Отсутствуют "как класс" рабочие чертежи, технологические карты, нет ни одного упоминания, как, на чем подвозилась руда к мастерской, на чем вывозились готовые изделия.

К заводам, да же в начале 20 века, стали литейным, подводилась железная дорога, - сырье подвозить. Ни каких следов наличия в прошлом ЖД в данном месте, я не нашел.

Фрагмент сборочного чертежа башни.

Не вдаваясь в подробности, видим - детали разные, для изготовления каждой, в мастерской предварительно нужно изготовить необходимую оснастку, технолог (мастер в цехе) должен подобрать оборудование, объяснить последовательность действий рабочему, рабочий ПО ЧЕРТЕЖУ делает деталь, в соответствии с технологическим процессом. Искал в интернете долго и упорно фото хоть одного маленького кусочка рабочего чертежа, -нет. Нет упоминаний как и на каком оборудовании изготавливали элементы башни и сколько рабочих было задействовано В МАСТЕРСКОЙ, а не на стройке. Странные ощущения, что детали появлялись "из неоткуда" их забирали и отвозили на стройку...

Не вдаваясь в подробности, видим - детали разные, для изготовления каждой, в мастерской предварительно нужно изготовить необходимую оснастку, технолог (мастер в цехе) должен подобрать оборудование, объяснить последовательность действий рабочему, рабочий ПО ЧЕРТЕЖУ делает деталь, в соответствии с технологическим процессом. Искал в интернете долго и упорно фото хоть одного маленького кусочка рабочего чертежа, -нет. Нет упоминаний как и на каком оборудовании изготавливали элементы башни и сколько рабочих было задействовано В МАСТЕРСКОЙ, а не на стройке. Странные ощущения, что детали появлялись "из неоткуда" их забирали и отвозили на стройку...

Первоначальный договор с Эйфелем был о демонтаже башни через 20 лет после постройки. И как это планировалось сделать? Соединения не болтовые. "Болгарок" еще не изобрели, срубать по одной заклепке зубилом?

ТЕЛЕГРАМ

ТЕЛЕГРАМ Книжный Вестник

Книжный Вестник Поиск книг

Поиск книг Любовные романы

Любовные романы Детективы

Детективы Фантастика

Фантастика Классика

Классика ВКОНТАКТЕ

ВКОНТАКТЕ