Глава 1 Электро- и радиотехнические материалы

Пайка и основы электрического монтажа

В этой главе приводятся краткие данные о свойствах материалов, применяемых при изготовлении радиоэлектронных устройств (РЭУ), их обработке, рассказывается об устройстве паяльника и правилах пайки. В последующих главах, где даются рекомендации по самостоятельному изготовлению различных конструкций, будут даваться ссылки на отдельные пункты этой главы, т. е. эта глава является как бы справочной для последующих глав.

Ниже приведен перечень металлов и примеры их применения (в порядке возрастания сопротивления)

Таблица 1.1

Проводники — Типичные применения

Серебро — Контакты выключателей для электрических цепей

Медь — Электрические проводники всех типов

Алюминий — Проводники со сниженным весом

Вольфрам — Нити накала осветительных и радиоламп

Никель — Радиолампы

Олово — Припой

Сталь — В телефонных и телеграфных линиях

Свинец — Припой и пластины аккумуляторных батарей

Нихром — Нагревательные элементы, реостаты

РАБОТА С МЕТАЛЛАМИ

1.1.1. Правка листового материала

Перед началом правки выпуклых мест (выпучин) их обводят мелом или карандашом, затем заготовку кладут на плиту выпуклостью вверх и начинают наносить удары в направлении от краев выпуклости к ее центру. Удары наносят частые, но не сильные.

По мере приближения к центру удары должны быть слабее. Нельзя наносить удары сразу по выпуклому месту — от этого оно еще сильнее увеличится.

Полосы из мягких алюминиевых и медных сплавов лучше править (рихтовать) через прокладку из гетинакса или текстолита толщиной 1,53 мм. В этом случае ровная неповрежденная поверхность получается даже при работе обычным стальным молотком.

1.1.2. Изгибание листового металла

Приспособление для изгибания состоит из двух стальных уголков 45x45 мм и двух стальных прижимных планок. Отверстия в уголках и планках следует сверлить совместно.

Место сгиба на листе надо натереть хозяйственным мылом, а затем уже нагревать. Натертое место приобретает темно-коричневый цвет как раз тогда, когда температура листа достигает оптимального значения. Этот прием позволяет точнее определить температуру, до которой нужно нагревать деталь, а главное — не допустить ее перегрева, приводящего к нарушению структуры металла.

1.1.4. Резка металлов

При изготовлении панели и шасси прибора обычно пользуются ножовкой. В зависимости от твердости разрезаемого материала, формы и размеров заготовки используют ножовочные полотна различной длины, ширины, толщины и с различными расстояниями между зубьями. Полотно должно быть заправлено и станке так, чтобы зубья его были направлены вперед, а не назад, и натянуто винтом так, чтобы оно не изгибалось во время работы. Ход вперед при работе делается с легким нажимом, ход назад — без нажима.

Для резки металлов ножовочные полотна выбирают в зависимости от толщины и твердости материалов. Чем тверже металл, тем более мелкими должны быть зубья ножовочного полотна. Полотно с мелкими зубьями используют также для резки мягкого, но тонкого материала. В зависимости от толщины материала полотно выбирают так, чтобы в работе участвовало одновременно не менее двух зубьев. Если шаг зубьев полотна таков, что в работе участвует один зуб, ножовку «заедает».

Тонкие листовые материалы удобно резать, зажав их между брусками из дерева твердой породы. Если разрезают под острым утлом к оси трубку, ее следует вставить в заранее просверленное в деревянном бруске отверстие и пилить вместе с деревом.

1.1.5. Простые правила сверления

• Перед работой нужно тщательно очистить сверло и надежно закрепить его в патроне. Затем проверить, не бьет ли оно. Для этого включите дрель и, не поднося к детали, посмотрите на сверло. Если вы видите его как бы слегка «размазанным», закрепите сверло снова.

• Нельзя сверлить незакрепленные или плохо закрепленные детали. Это может привести не только к поломке сверла, но и к травме.

• Никогда не подносите к детали вращающееся сверло. Неподвижное сверло нужно вставить в намеченное керном углубление и только после этого нажимать на пусковое устройство. Выведя сверло из отверстия, нужно выключить дрель, а окончив работу, сразу же отключить ее от сети.

• Неспециалисту не разрешается работать с электродрелью в ванной комнате или в других помещениях с каменным полом, где есть имеющие заземление предметы (например, отопительные батареи).

• Перед работой с дрелью нужно убрать волосы под головной убор и застегнуть манжеты на рукавах.

• Если при сверлении сверло визжит или скрипит, значит, оно затупилось. Надо прекратить работу и заточить его.

• Когда вы сверлите глубокое отверстие или твердый материал, время от времени выводите сверло. Это нужно для его охлаждения. Сверло может так разогреться при работе, что станет светиться красным светом. Это признак того, что оно накалилось до температуры отпуска металла. Чтобы этого не происходило, надо время от времени выключать дрель и охлаждать сверло смоченной в воде ватой.

• Тонколистовой материал (например, жесть) лучше сверлить, подложив под деталь толстый лист резины.

• При большом числе отверстий разного диаметра вначале рекомендуется просверлить их все сверлом, диаметр которого равен диаметру самого малого отверстия, а уж затем рассверливать остальные отверстия до нужных размеров. Если диаметр отверстий всего в 1,2–1,5 раза больше диаметра самого малого отверстия, то их сверлят сразу сверлом необходимого размера.

• Качественное сверление возможно только при использовании смазочно-охлаждающих веществ. При работе с мягкими материалами (алюминий, органическое стекло, гетинакс) можно пользоваться мыльной водой.

1.1.6. «Рубашка» для сверла

Она потребуется, когда из-за малого диаметра сверла не удается зажать его в патроне. Но «шить» ее лучше на «размер» меньше: на гвозде или сверле меньшего диаметра навейте медную проволоку плотно, виток к витку, по часовой стрелке. Наденьте полученную спираль на хвостовик нужного сверла, теперь при зажиме и работе спираль будет заклинивать, а сверло надежно удерживать в патроне.

1.1.7. Вместо сверла — напильник

Зажмите в патрон надфиль с круглым сечением или обломок круглого напильника с проточенным хвостовиком: спиральная насечка прекрасно работает не только при поступательном движении, но и при вращательном.

1.1.8. Опасности при сверлении

Если при сверлении есть опасность повредить сверлом близко расположенные детали, то на сверло рекомендуется надевать трубку из резины, хлорвинила или другого подобного материала.

Длина трубки должна быть меньше длины вставленного в дрель сверла настолько, чтобы из трубки высовывался лишь конец сверла. Трубка одновременно служит надежным ограничителем глубины сверления.

1.1.9. Резьба в отверстиях

• Диаметр отверстия под резьбу приближенно определяют, умножив

размер резьбы на 0,8 (например, для резьбы М2 сверло должно иметь диаметр 1,6 мм, для М3 — 2,4 мм, для М4 — 3,2 мм и т. д.).

• Для надежности резьбового соединения размер резьбы выбирают так, чтобы в резьбовом отверстии было не меньше трех полных витков резьбы. Так, при толщине материала 2 мм можно нарезать резьбу М2, М3, у которой шаг резьбы 0,4 и 0,5 мм соответственно. Резьбу М4 применять нецелесообразно, так как шаг резьбы у нее 0,7 мм.

• При нарезании резьбы в мягких металлах (например, в алюминии) следует ограничиться нарезкой резьбы только первым метчиком. В таком отверстии винт удерживается прочнее.

• Резьбу после обрезания винта или шпильки будет легко восстановить, если предварительно навинтить на них плашку или гайку. Отрезав или откусив кусачками лишнее, конец резьбовой детали опиливают напильником, а затем свинчивают плашку (гайку) — резьба восстанавливается.

1.1.10. Самодельные метчики для нарезки резьбы

В некоторых случаях при нарезке резьбы в мягких металлах и пластмассах можно применять самодельные метчики и плашки, изготовление которых не представляет больших трудностей. Для метчиков берут стальной болт с нужным размером резьбы и конец его спиливают на конус (на 2…3 мм от конца), а затем трехгранным напильником пропиливают три-четыре режущие кромки по длине болта. В головке болта, если нет воротка, прорезают шлиц, в который вставляют и закрепляют металлический пруток.

1.1.11. Очистка загрязненных поверхностей

• Значительно улучшится вид деталей из дюралюминия, если смазать их поверхности раствором буры (1 г буры на 100 мл кипяченой воды) с добавлением нескольких капель нашатырного спирта. Через 30 минут детали протирают чистой суконной ветошью.

• Поверхность медных, латунных и бронзовых деталей очищают пастой, состоящей из равных частей талька и древесных опилок, смешанных со столовым уксусом до получения тестообразной массы. Хорошие результаты получают и при использовании пасты, составленной из равных частей поваренной соли и мела, замешанных на молочной сыворотке.

• Изделия из меди, латуни сохраняют свой блеск, если их тщательно натереть воском.

• Освежить поверхность небольших изделий из меди можно, прокипятив их в течение 30 минут в растворе кальцинированной соды (40 г/л).

• Освежить алюминиевые шасси, панели и экраны можно, промыв их жесткой волосяной щеткой в теплом водном растворе хозяйственного мыла.

1.1.12. Уход за напильником

• В насечках напильника не будут застревать частицы обрабатываемого металла, если напильник предварительно натереть мелом или древесным углем или смочить спиртом.

• Если деревянные ручки у слесарного инструмента обжечь на огне (до потемнения), то можно предотвратить появление мозолей или водяных пузырей на руках во время обработки металла (или, по крайней мере, замедлить их образование).

1.1.13. Надписи на металле

Вырезанную в «размер» переднюю панель тщательно зачищают и полируют наждачной шкуркой, нагревают до 100…120 °C и натирают воском с таким расчетом, чтобы он, расплавившись, покрыл поверхность металла тонким ровным слоем. Когда панель остынет, слой воска в соответствующих местах процарапывают до металла, стружки воска осторожно удаляют. Затем приготавливают немного 20…30-процентного раствора поваренной соли, смачивают этим раствором кусок ваты и прикладывают его к панели так, чтобы полностью покрыть все надписи. Сверху на вату накладывают металлическую пластину. К панели присоединяют положительный полюс источника постоянного тока напряжением 2…4 В, а к металлической пластине — отрицательный полюс. Процесс травления продолжается 3…10 минут (в зависимости от силы тока источника и глубины травления). По окончании травления панель тщательно промывают в горячей воде и удаляют с ее поверхности воск.

Этим способом можно делать надписи на всех металлах и их сплавах, в том числе на поверхности из закаленной и нержавеющей стали.

1.1.14. Совместимые и несовместимые пары металлов

При механическом монтаже для крепления деталей широко используют винты, заклепки и т. п. Проводя механический монтаж, следует избегать непосредственного соединения разнородных металлов, так как иначе в месте их касания при попадании влаги (особенно это относится к наружным радио- и телевизионным антеннам) образуются недопустимые гальванические пары, вызывающие усиленную коррозию. По этой причине заклепываемые детали и заклепки рекомендуется делать из однородных или совместимых металлов.

В таблице 1.2 приведены совместимые и несовместимые пары металлов.

Обозначения: С — совместимые пары; Н — несовместимые пары; П — совместимые при пайке, но несовместимые при непосредственном соприкосновении; «—» — не паяются.

1.2.1. Области применения

В электрических схемах, работающих при повышенных температурах, в качестве изоляции применяется асбест, керамика, слюда. Электрические провода, подводящие ток к нагревательным элементам, обычно изолируются асбестом, защищенным сверху хлопчатобумажной оплеткой. Слюда и керамика применяются в качестве основы для обмоток нагревательных элементов, например утюгов, паяльников (они хорошие изоляторы и выдерживают значительный нагрев).

В высокочастотных цепях в качестве изоляторов применяют стеатит (радиофарфор) и полистирол.

В таблице 1.3 приведены примеры использования различных диэлектриков.

1.2.2. Работа с изоляционными материалами

Обработка органического стекла

Склеивать детали из органического стекла можно целлулоидным клеем, который легко приготовить, растворив в ацетоне очищенную от эмульсии фотопленку (вместо ацетона можно использовать жидкость для снятия маникюрного лака). При использовании целлулоидного клея получается средняя прочность склеиваемого шва. Лучшие результаты дает дихлорэтановый клей, который растворяет органическое стекло и образует более прочный шов. Для изготовления этого клея стружку или отходы органического стекла погружают в раствор дихлорэтана (50 г). Густота клея зависит от количества органического стекла — чем его больше, тем гуще клей. На склеиваемую поверхность палочкой или кисточкой наносят густой слой клея и через 2–3 минуты производят склеивание. Излишний клей удаляют тряпкой. Хранить клей следует в стеклянной посуде с притертой пробкой. Склейку следует производить под вытяжной трубой или в проветриваемом помещении, потому что, высыхая, клей выделяет вредные вещества.

Так как достать дихлорэтан не всегда удается, дихлорэтановый клей можно заменить клеем для кожи, который продается в магазинах хозяйственных товаров. Процесс склеивания очень прост: склеиваемые поверхности густо смазывают клеем, соединяют и просушивают в течение 15 минут при температуре 30…35 °C. Клей для органического стекла может быть получен также, если растворить стружки органического стекла в уксусной кислоте.

Для поверхностной окраски органического стекла можно приготовить состав из опилок органического стекла, уксусной эссенции (уксусной кислоты) и пасты для заправки шариковых ручек. В шести частях (по объему) крепкой уксусной эссенции следует полностью растворить одну часть опилок органического стекла и в раствор добавить пасту. От ее количества зависит интенсивность краски. Уксусная эссенция растворяет поверхностный слой органического стекла, и краска, проникая в него, придает стеклу соответствующий цвет.

Полировка органического стекла производится вручную чистой сухой суконкой или же суконкой с зубным порошком. Для получения блестящей, зеркальной поверхности органическое стекло полируют мелкозернистыми составами полировочных смесей. Хорошие результаты дает использование зубной пасты.

При механической полировки нужно использовать полировальный круг из хлопчатобумажной, а не из суконной ткани, так как при сильном прижимании детали к суконному вращающемуся кругу полируемую поверхность можно оплавить. Такой изъян ликвидировать очень трудно, а порой и невозможно.

Работа со стеклотекстолитом

Лист стеклотекстолита можно расщепить с угла неострым ножом и разделить его на два тонких листа. Такому приему хорошо поддается и фольгированный стеклотекстолит.

Двусторонний из одностороннего. Если вам необходима пластина двустороннего стеклотекстолита, а есть только односторонний, то это затруднение может быть разрешено сравнительно просто: надо склеить две заготовки эпоксидным клеем (или, в крайнем случае, клеем БФ-2).

В случае, когда имеющийся односторонний стеклотекстолит слишком толст, можно рекомендовать удалить часть слоев стеклоткани. Для этого лезвием ножа расщепляют каждую заготовку с одного из углов и разделяют ее на две части. Следует заметить, что расщепить заготовку удается не всегда.

Резка листового материала

Для этих целей наиболее удобны специальные резаки, изготовленные из старых ножовочных полотен. Детали сложной конфигурации можно вырезать лобзиком, используя ножовочное полотно для металла.

Органическое стекло можно разрезать обыкновенной ниткой № 00. Нитку натягивают в станке для ножовочного полотна или в лобзике. Резку производят так, как и ножовкой. Этим способом можно выполнять фигурную резку органического стекла с большой точностью. Для фигурной резки можно также воспользоваться отрезком нихромовой проволоки (или никелиновой) диаметром 0,2…0,3 мм, натянув на изоляторах в станке для ножовочного полотна или в лобзике и подключив к электрической сети через низковольтный трансформатор или автотрансформатор. Температуру проволоки надо подобрать опытным путем, изменяя приложенное к ней напряжение.

Трещины в органическом стекле

Продолжение трещины в органическом стекле можно приостановить, если в конце трещины просверлить отверстие диаметром 2…3 мм.

Нарезание резьбы в пластмассах

Вполне удовлетворительные результаты, особенно для резьбы М4 и менее, можно получить, спилив резьбу винта или шпильки с двух сторон вдоль длины. Чтобы нарезанная резьба была более чистой, по резьбе изготовленного метчика нужно «пройти» соответствующей плашкой или гайкой. Шпилька, болт или винт должны быть стальные и иметь нарезную, а не накатную резьбу.

Восстановление резьбы в деталях из термопласта

Подбирают гайку с нужной резьбой и небольшими внешними размерами и, подогревая паяльником, слегка вдавливают ее в деталь до полного утопления. При этом надо следить за тем, чтобы гайка была зафиксирована без перекоса. После остывания гайки заусенцы вокруг нее аккуратно удаляют.

Восстановление резьбы в деталях из любого материала

Отверстие с испорченной резьбой очищают, обезжиривают и заполняют заготовленным эпоксидным клеем. Винт смазывают вазелином или машинным маслом, излишки которого удаляют. Обмакивают винт в эпоксидный клей и ввинчивают в отверстие. Если винт входит в отверстие слишком свободно, целесообразно поместить туда два — четыре отрезка суровой нитки и, завернув винт, обрезать их у края отверстия. Через сутки, когда клей затвердеет, винт вывинчивают. Это, как правило, не требует усилий, так как резьба была смазана вазелином. И все же винт для этих целей лучше брать с глубоким и хорошим шлицом или с головкой под ключ, и с резьбой не накатной, а нарезной.

Изгибание листового термопластичного материала

Изгибание можно осуществить, только прогрев материал, причем хороший изгиб правильной формы получается лишь при равномерном прогреве материала (органическое стекло, полистирол, винипласт и др.), с обеих сторон на ширину 5…15 мм (в зависимости от толщины листа).

Для разогревания на лист пластика с обеих сторон вдоль линии изгиба накладывают полосу нужной ширины из тонкой алюминиевой фольги и прижимают. Концы полосы подключают к обмотке трансформатора на напряжение порядка нескольких вольт (напряжение подбирают опытным путем). Не следует допускать перегрева, так как при этом прозрачность или цвет материала по линии изгиба могут значительно измениться. Как только материал прогреется, фольгу снимают, лист изгибают на требуемый угол и выдерживают заготовку до полного остывания.

Вырезание слюдяных прокладок. При установке мощных транзисторов и диодов на теплоотвод радиолюбителю приходится сталкиваться с изготовлением прокладок из тонкой (от 0,04 до 0,5 мм) слюды. Наибольшую трудность здесь представляет прорезание отверстий. Для этого можно воспользоваться обычным чертежным измерителем или циркулем с двумя иглами. На нарисованный из плотной белой бумаги в масштабе 1:1 чертеж прокладки наложить заготовку слюды. Установить одну иглу циркуля в центр будущего отверстия и осторожно вращать циркуль так, чтобы вторая игла процарапывала окружность требуемого диаметра. Вращать циркуль нужно без большого нажима и обязательно в одну сторону, иначе слюда может расслоиться.

Обработка стекла

Для вырезки фигурной пластины можно применять нагретый паяльник. Для этого предварительно изготовляют шаблон и на него накладывают стекло. Затем напильником или стеклорезом процарапывают неглубокую борозду по линии контура. После этого жало нагретого паяльника прикладывают к борозде и, не отрывая от стекла, без нажима ведут паяльник по нарисованной линии. За паяльником останется трещина в стекле.

Чтобы разрезать широкую трубку, вокруг того места, где она должна быть разрезана, делают надпил. Затем с обеих сторон оборачивают полосками сырой фильтровальной бумаги шириной 2…4 см. Потом совершенно сухое пространство, где имеется надпил, нагревают одним из возможных способов:

— вращая трубку над острым пламенем газовой горелки;

— используя обернутую вокруг трубки и подключенную в сеть через трансформатор или реостат нихромовую проволоку (проволока должна быть плотно прижата к трубке и нагрета до красного каления);

— или, наконец, применяя для этой цели толстую, пропитанную в керосине нитку. Нитку плотно обвязывают вокруг трубки и поджигают.

Между полосками фильтровальной бумаги образуется при этом кольцевая трещина и одна часть трубки отделяется от другой. Острые края каждой из частей следует после этого отшлифовать. Если при разрезании трубки не пользоваться полосками влажной бумаги, то разрез получится шероховатым.

Способ проделывания отверстия в стекле с помощью припоя Для этого одну сторону стеклянной пластины тщательно обезжиривают ацетоном, бензином или спиртом. Затем на место, где должно быть сделано отверстие, насыпают горкой горсть слегка смоченного мелкого речного песка. После этого остро заточенной палочкой в песочной горке делают конусообразное углубление гак, чтобы была видна поверхность стекла (диаметр очищенной от песка поверхности в нижней части конуса должен быть равен нужному диаметру отверстия в стекле). В сделанную песочную форму наливают расплавленный припой с температурой плавления 200…300 °C. После застывания припоя песок ссыпают и вынимают конус припоя вместе с прилипшим к нему кружком стекла.

Полимерная масса и ее применение

В бытовых изделиях, в том числе и в радиоаппаратуре, широко применяется полистирол, в просторечии называемый «пластмасса», из которого изготавливают различные узлы, детали и корпуса. Он растворяется в органических растворителях (ацетон, дихлорэтан, толуол).

Раствор полистирола в ацетоне быстро густеет снаружи, на поверхности образуется тонкая пленка, под которой масса остается жидкой, и поэтому с ней весьма неудобно работать. Гораздо удобнее применять массу из полистирола, растворенного в смеси ацетона с растворителем N646. Растворитель менее летуч, чем ацетон, и растворенная масса застывает дольше, что и обеспечивает удобство ее применения.

При этом нужно иметь в виду, что чем больше растворителя, тем дольше масса застывает. При застывании массы наблюдается ее усадка.

Полистирол бывает разных цветов: комбинируя различные цветные обломки, можно получить массу разных цветов.

Данная полимерная масса оказывается полезной в самых разнообразных случаях. Ее можно использовать для склейки деталей и узлов из полистирола и других пластмасс, заливки монтажных плат с радиокомпонентами, что увеличивает их механическую прочность и дает защиту от пыли и повышенной влажности. Эта масса годится для крепления конденсаторов, транзисторов, реле и других радиокомпонентов к монтажной плате с целью увеличения механической прочности крепления. Кроме того, можно использовать массу как добавку в эпоксидных компаундах.

Полимерную массу также можно использовать для крепления монтажных проводов и жгутов к алюминиевым панелям. Место крепления желательно хорошо зачистить и обезжирить, иначе крепление будет непрочным. Можно также покрывать пайки, но масса должна быть в этом случае очень жидкой. При ее использовании нужно помнить, что ацетон вреден, и сушку нужно производить в проветриваемом помещении.

1.3.1. Покрытие эпоксидным клеем

Покрытие эпоксидным клеем (смолой) мало уступает по внешнему виду покрытию полиэфирным лаком, которое широко используется при отделке мебели и футляров для радиоаппаратуры в промышленных условиях. Процесс состоит из следующих операций. Удалив изъяны (царапины и др.) и зачистив поверхность, размешают одну из панелей футляра в горизонтальной плоскости и ровным слоем заливают заранее приготовленной смолой с отвердителем. Готовя панель к покрытию, шлифовать ее поверхность не требуется. Толщина слоя смолы — 1,5…2 мм. Воздушные пузырьки с покрываемой поверхности нужно тщательно удалить, прокалывая их иголкой. Через 6…7 часов поверхность затвердеет, и тогда можно будет заливать другую панель. После двух — трех суток выдержки панели на воздухе приступают к се шлифовке и полировке. Сначала пользуются более грубой наждачной бумагой, а затем переходят на мелкозернистую. Бумагу нужно закрепить на ровном деревянном бруске. Во время обработки панель поливают водой. Полирование производят любой полировочной пастой с помощью куска войлока. Полученное покрытие достаточно теплостойко, не боится влаги и органических растворителей.

1.3.2. Как освежить изделия и детали из светлой древесины

Изделия и детали из светлой древесины можно «освежить» следующим способом. В чистой посуде растапливают немного белого стеарина (например, кусочек свечки) и добавляют к нему такое же количество бензина (соблюдая меры предосторожности — вблизи не должно быть открытого огня), чтобы получилась однородная, не очень густая смесь. Остывшей смесью с помощью тампона из льняной ткани натирают поверхность древесины, а через 2…3 часа полируют все шерстяной тканью.

1.3.3. Ремонт трещин

Трещины, появившиеся на деревянных футлярах, можно замаскировать пчелиным воском, после чего тщательно протереть обработанные места шерстяной тканью.

Все магнитные материалы можно разделить на две основные группы — магнитно-мягкие и магнитно-твердые. Магнитно-мягкие материалы легко намагничиваются и легко размагничиваются.

Магнитно-твердые материалы с большим трудом намагничиваются, но будучи намагниченными, могут долго сохранять магнитную энергию. Поэтому их применяют главным образом для изготовления постоянных магнитов.

По составу все магнитные материалы делятся на металлические, неметаллические и магнитодиэлектрики. К металлическим относятся чистые металлы (железо, кобальт, никель) и магнитные сплавы некоторых металлов. К неметаллическим относятся ферриты, получаемые из порошкообразной смеси оксидов железа и других металлов. Ферриты, как и металлические материалы, могут быть магнитно-мягкими и магнитно-твердыми. Магнитодиэлектрики представляют собой композиционные материалы, состоящие из 60…80 % порошкообразного магнитного материала и 40…20 % диэлектрика.

Основными металлическими магнитно-мягкими материалами, применяемыми в РЭА, являются карбонильное железо, альсиферы и низкоуглеродистые кремнистые стали. Карбонильное железо применяется при изготовлении высокочастотных магнитодиэлектрических сердечников. Из альсифера изготовляют литые сердечники, работающие в диапазоне частот не более 50 кГц, и магнитные головки. Низкоуглеродистые кремниевые стали применяют в менее ответственных узлах РЭА: они значительно уступают пермаллоям. Пермаллой — сплав железа с никелем или железа с никелем и кобальтом. Основные достоинства пермаллоя — высокое значение магнитной проницаемости в слабых полях и малое значение коэрцитивной (удерживающей) силы, недостатки — большая чувствительность к механическим напряжениям, сравнительно высокая стоимость. Применяют в магнитных элементах измерительных, автоматических и радиотехнических устройств при их работе в слабых постоянных и переменных полях с частотой до нескольких десятков килогерц. Для уменьшения потерь на гистерезисе и вихревые токи магнитно-мягкие материалы при работе в области высоких частот должны обладать высоким активным сопротивлением. К таким материалам относятся ферриты и магнитодиэлектрики. Магнитно-мягкие ферриты широко используются для изготовления сердечников различного рода трансформаторов, катушек индуктивности, магнитных антенн и других изделий РЭА, работающих в широком диапазоне частот, вплоть до СВЧ-диапазона.

На основе магнитно-твердых ферритов изготовляют постоянные магниты. Магнитодиэлектрики, несмотря на несколько пониженные магнитные характеристики, чем у ферритов, применяют для изготовления сердечников высокочастотных узлов РЭА. Это обусловлено большой стабильностью их характеристик по сравнению с ферритами и возможностью изготовления из них сердечников сложной формы.

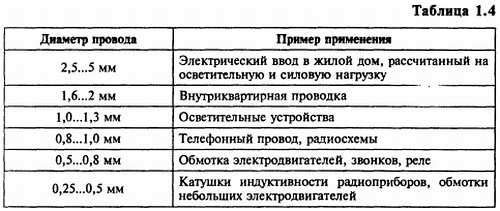

В таблице 1.4 указаны диаметры некоторых проводов и примеры их применения.

1.5.1. Обмоточные провода

1.5.1.1. Медные обмоточные провода

Они предназначены для изготовления обмоток трансформаторов, дросселей, реле, высокочастотных катушек, резонансных контуров и т. п. Эти провода могут иметь эмалевое покрытие, из волокнистых материалов и комбинированную изоляцию из эмали и волокнистых материалов. Эмалевая изоляция обладает лучшими электроизоляционными свойствами по сравнению с волокнистой изоляцией. Эмалированные провода на масляных лаках марок ПЭЛ и ПЭЛ У применяются для изготовления обмоток различного рода катушек, однако если провод при изготовлении обмотки или в процессе работы катушки испытывает повышенные механические воздействия, то эти провода дополнительно защищают обмоткой из хлопчатобумажной пряжи, капроновым волокном или натуральным шелком (марки ПЭЛБО, ПЭЛШКО, ПЭЛШО и т. п.). Термостойкость проводов перечисленных марок, включая ПЭЛ и ПЭЛУ, порядка 100…105 °C, причем обмотка из капронового волокна выше по термостойкости, чем из натурального шелка и хлопчатобумажной пряжи. Кроме того, капроновое волокно превосходит натуральный шелк по стойкости против истирания и более надежно при воздействии таких растворителей, как бензин, бензол, трансформаторное масло и т. п. Электроизоляционные свойства капрона такие же, как у натурального шелка, и несколько выше, чем у хлопчатобумажной пряжи.

Однако, несмотря на высокую механическую прочность, провода с волокнистой изоляцией имеют значительно больший наружный диаметр, чем эмалированные. Поэтому созданы высокопрочные эмалированные провода марки ПЭВ-1 и ПЭВ-2, ПЭЛР-1, ПЭЛР-2, ПЭВТЛ-1 и ПЭВТЛ-2. Провода последних марок обладают повышенной термостойкостью, выдерживая длительный нагрев до 130 °C, а кратковременный до 150…180 °C. По сравнению с другими высокопрочными эмалированными проводами они обладают большим сопротивлением изоляции и меньшим tgδ. Тангенс угла диэлектрических потерь tgδ характеризует удельные потери энергии в диэлектрике, находящемся в переменном электрическом поле. Чем больше tgδ, тем больше нагрев диэлектрика. Поэтому они особенно пригодны в качестве провода для намотки высокочастотных катушек индуктивности. Кроме того, провода марок ПЭВТЛ-1 и ПЭВТЛ-2 залуживаются путем погружения в расплавленный припой или при помощи паяльника без предварительной зачистки эмали и без применения флюсов. Наиболее термостойки провода марки ПЭТВ — до 155 °C. Кратковременный нагрев они выдерживают до 200 °C.

Основные параметры наиболее часто применяемых медных обмоточных проводов приведены в таблице 1.5.

Пробивные напряжения эмалевой изоляции четырех видов обмоточных проводов приведены в таблице 1.5, а.

При выборе марки провода учитывают рабочую температуру, электрическую прочность изоляции и надежность провода. В аппаратуре на полупроводниковых приборах используются в основном провода с эмалевой изоляцией. При повышенных требованиях к надежности аппаратуры рекомендуются провода с двухслойной изоляцией. Провода с комбинированной изоляцией применяют при повышенных механических нагрузках в процессе намотки или эксплуатации аппаратуры.

1.5.1.2. Высокочастотные обмоточные провода (литцендраты)

Они предназначены для изготовления высокочастотных катушек индуктивности с высокой добротностью. Эти провода состоят из пучка эмалированных проволок (их количество может быть более 1000) диаметром 0,05; 0,07; 0,1 и 0,2 мм. Изготовление таких проводов из большого числа изолированных проволок вызвано явлением так называемого поверхностного эффекта. Суть его заключается в том, что на высоких частотах ток вытесняется к внешней поверхности провода под действием переменного магнитного поля внутри сплошного провода, в результате чего увеличивается активное сопротивление этого провода. Чтобы ослабить это вредное влияние, высокочастотный провод составляют из большого числа изолированных друг от друга проволок, увеличивая тем самым его токонесущую поверхность.

Выпускаются высокочастотные обмоточные провода следующих марок: ЛЭЛ и ЛЭП — без дополнительной изоляции пучка; ЛЭЛО — с обмоткой из шелка с лавсаном в один слой; ЛЭП КО — с обмоткой из капронового волокна в один слой; ЛЭШО — с обмоткой из натурального шелка в один слой; ЛЭЛД — с обмоткой из шелка с лавсаном в два слоя; ЛЭШД — с обмоткой из натурального шелка в два слоя. Провода марок ЛЭП и ЛЭПКО перед лужением не требуют зачистки.

Основные параметры некоторых высокочастотных обмоточных проводов приведены в таблице 1.6.

1.5.1.3. Обмоточные провода высокого сопротивления (манганин, константан, нихром)

Для изготовления образцовых резисторов, магазинов сопротивлений, шунтов к измерительным приборам и добавочных сопротивлений к вольтметрам используют манганин, обладающий малым TKR (температурным коэффициентом сопротивления), большим удельным сопротивлением и малой термоэдс в контакте с медью.

Для изготовления реостатов и балластных резисторов используют проволоку из никелина, нейзельберга, реотана и константана, а в нагревательных приборах — из нихрома, фехраля и хромаля.

Константановые провода, изолированные эмалями на масляных лаках (марка ПЭК), изготавливаются из твердой проволоки диаметром 0,03…0,09 мм и из твердой и мягкой проволоки диаметром 0,1…0,15 мм.

Манганиновые провода с эмалями на масляных лаках изготавливаются из твердой (марка ПЭМТ) и мягкой (марка ПЭММ) проволоки.

Нихромовые провода, изолированные масляной эмалью, выпускаются под маркой ПЭНХ. Кроме упомянутых, выпускаются эмалированные высокопрочные константановые, манганиновые и нихромовые провода с повышенной толщиной изоляции (маркируются соответственно цифрами 1 и 2), причем манганиновые и константановые провода изготавливаются из твердой и мягкой проволоки, а нихромовые провода только из мягкой проволоки.

Термостойкость всех проводов (кроме нихромовых марки ПЭНХ) такая же, как у медных проводов с соответствующей изоляцией.

Марки и основные применения наиболее распространенных обмоточных проводов высокого сопротивления указаны в таблице 1.7.

1.5.2. Монтажные провода

Выпускаются в изоляции из полихлорвинила, полиэтилена, а также с волокнистой дополнительной изоляцией (первый слой).

Провода с волокнистой изоляцией применяют в аппаратуре, работающей в нормальных условиях (при невысокой влажности и температуре), когда исключена возможность конденсации воды в аппаратуре и отсутствуют резкие климатические изменения. Наиболее термостойки провода с изоляцией из фторопласта (до 250 °C).

По конструкции токопроводящей жилы различают однопроволочные (негибкие) и многопроволочные (гибкие) монтажные провода. Основные параметры монтажных проводов приведены в таблице 1.8.

* Только для проводов с токопроводящей жилой сечением 0,07 и 0,12 мм2; провода с большим сечением токопроводящих жил могут работать при напряжениях до 1000 В переменного тока.

1.6.1. Устройство паяльника

Паяльник — один из основных инструментов радиолюбителя. По своей конструкции паяльники могут быть различными. Но наибольшее распространение у радиолюбителей получили паяльники с медным жалом — прямым или изогнутым. Нагревательным элементом в них обычно служит нихромовый провод, намотанный на металлическую трубку, в которую вставляется медный стержень (жало). Для изоляции намотки от металлической трубки между ними прокладывается слой слюды.

Новый паяльник должен быть соответствующим образом подготовлен к работе. Рабочей части жала паяльника должна быть придана заостренная форма (30°), что часто делают с помощью напильника. Однако обработку жала лучше делать ковкой, так как наклеп уменьшает интенсивность растворения меди и затрудняет образование раковин, сокращающих срок службы напильника. Затем приступают к залуживанию. Для этого, слегка нагрев паяльник, покрывают слоем канифоли (опускают жало паяльника в канифоль) рабочую часть жала для предохранения медной поверхности от окисления. Перегрев паяльника перед покрытием его канифолью недопустим. Если же паяльник по какой-либо причине все же оказался перегретым и зачищенная часть жала покрылась темно-синим налетом окиси меди, то его следует остудить и вновь зачистить. Как только жало нагреется до температуры плавления припоя, рабочая поверхность его должна быть целиком покрыта припоем (т. е. следует облудить жало).

1.6.2. Ремонт паяльника

Наиболее часто встречающиеся повреждения в паяльнике — перегорание обмотки и пробой на корпус. Перегорание обмотки вообще лишает возможности пользоваться паяльником, пробой же создает опасность поражения током, особенно при работе с заземленной аппаратурой или в сыром помещении. Пробитый на корпус паяльник опасен и в другом смысле — пользуясь им, можно повредить радиоаппарат (вывести из строя микросхемы, транзисторы), в котором производится пайка. Для устранения этих повреждений обычно приходится разбирать паяльник и перематывать его обмотку. Обычно при перемотке паяльника возникает ряд трудностей. Тонкие пластины слюды при попытке обернуть ими металлическую трубку паяльника обычно ломаются или крошатся.

Чтобы избежать этого, слюду рекомендуется два — три раза нагреть и пламени (например, газовой плиты) докрасна, а затем охладить на воздухе. Слюда после этого станет мягкой и будет легче гнуться, плотнее прилегая к трубке. Если пластинка слюды раскрошилась, а достаточно большой целой пластинки в запасе нет, то для изоляции можно использовать мелкие куски от старых электронагревательных приборов. Эти куски укладывают слоем соответствующей толщины на лист тонкой бумаги или кальки, при необходимости слюду к бумаге можно слегка приклеить силикатным клеем. Затем слюду вместе с бумагой укладывают на стержень, а бумажную ленту закрепляют на стержне клеем. Далее производят намотку и сборку паяльника обычным способом.

Для изоляции слюдяными крошками можно использовать также липкую ленту, оставив конец ленты длиной около 10 мм свободным от слюды. Подготовленную полоску свободным от слюды концом приклеивают к трубке паяльника и с натяжением наматывают ее так, чтобы слюдяная изоляция образовала сплошной слой без зазоров и отверстий. Излишки ленты отрезают, а конец прикрепляют к основанию отрезком липкой ленты.

Если нагреватель необходимо изолировать снаружи, такую же полоску липкой ленты со слюдой наматывают на спираль и закрепляют шнуром из асбеста или помещают в кожух, иначе после включения паяльника в сеть липкая лента сгорит и слюда осыплется.

Нагревательную обмотку паяльника можно изолировать от корпуса паяльника и жидким стеклом (силикатным или конторским клеем). Для этого трубку паяльника следует покрыть жидким стеклом и хорошо высушить при температуре 50…60 °C, но еще лучшие результаты получаются, если стержень покрыт «тестом», составленным из жидкого стекла, талька, мела (зубного порошка) или асбестовой крошки. Тесто должно быть густоты сметаны; им обмазывают трубку паяльника и высушивают. Намотку провода производят поверх этого слоя.

Вместо слюды и асбеста, которыми обмотка обычно покрывается сверху, можно в крайнем случае применить и обычную глину (но лучше огнеупорную!). Трубку паяльника обмазывают слоем глины толщиной 1…2 мм, после чего глину сушат. Затем на глине наматывают первый слой намотки и сверху опять покрывают ее глиной, снова сушат и продолжают намотку. Поверх последнего слоя намотки еще раз наносят слой глины, заполняя ею остающееся свободное пространство между нагревательным элементом и кожухом паяльника. Обмотку паяльника чаще всего наматывают виток к витку или с некоторым принудительным шагом.

Для низковольтных паяльников (на 6-12 вольт), подключаемых к сети через понижающий трансформатор, вместо проволоки из нихрома можно использовать стальную проволоку. Для этой цели можно, например, применить жилу от стального (буксирного) троса, подвергнув его предварительному отжигу. После отжига проволока становится мягкой и легко наматывается на паяльник. Длину обмотки подбирают по свечению проволоки, которое должно быть темно-вишневого цвета. Вся обмотка обычно укладывается в один слой. Такой паяльник прост в изготовлении и долговечен. Преимуществом его является также большая безопасность при эксплуатации.

Низковольтный паяльник можно изготовить из перегоревшего обычного паяльника мощностью 40…90 Вт. Нагреватель паяльника разбирают и, удалив старую обмотку, наматывают на ее место новую, закрепляют витки и собирают паяльник. Витки следует располагать в один слой равномерно по всей длине, которую занимала прежняя обмотка. Для обмотки нагревателя удобно использовать нихромовый провод диаметром 0,4 мм от спирали электроплиток на 220 вольт. В таблице 1.9 приведены числа витков нагревателя, экспериментально подобранные для паяльников из нихромового провода диаметром 0,4 мм мощностью 50 или 100 Вт на различные питающие напряжения.

* Наматывают в два провода и соединяют обмотки параллельно.

А как включить низковольтный паяльник в сеть 220 В? Можно, конечно, включить его последовательно с лампой накаливания или резистором большой мощности, но это не всегда удобно и неэкономично. Лучше всего подключить паяльник к сети через бумажный конденсатор, емкость которого можно рассчитать по формуле:

С = 3000∙P/Uп(U — Uп),

где С — емкость конденсатора, мкФ; Р — мощность паяльника, Вт; Uп — напряжение, на которое рассчитан паяльник, В; U = 220 В — напряжение сети.

При этом бумажный конденсатор должен иметь рабочее напряжение не менее 400 В, а мощность паяльника должна быть в пределах 40…50 Вт.

Возникает вопрос: «Сколько паяльников и какие надо иметь, чтобы качественно изготовить какой-либо прибор?» Опыт многих практиков говорит, что даже для легких сборочных работ желательно иметь два паяльника различного типа. Большинство печатных плат можно паять с помощью паяльника 25 и 50 Вт с прямым или изогнутым жалом. Для более крупных работ следует использовать паяльники на 90 и более ватт. Следует запомнить: правильно выбранное жало облегчает работу, поэтому следует иметь несколько тонких конических и плоских жал и одно плоское широкое для распайки микросхем. С точки зрения техники безопасности рекомендуется иметь паяльники на напряжение не выше 36 В.

Вместе с паяльником неплохо приобрести различные принадлежности и инструмент. Если вы однажды поработали с хорошим инструментом, то потом вряд ли захотите работать с плохим. Поэтому лучше один раз купить хороший инструмент, чем несколько раз плохой. К примеру: в хороших бокорезах режущие части в сомкнутом состоянии соприкасаются только на концах. Не покупайте бокорезы, у которых кромки неровные, или не сходятся концы, или кромки соприкасаются не на концах, а в каком-либо другом месте.

1.6.3. Методика обучения пайке

Если вы никогда не паяли, предлагаем воспользоваться одной из двух методик, в основе которых, как в и любой другой методике, лежит практика.

Возьмите 300 мм голого провода диаметром 23 мм (или изолированного, с которого надо снять изоляцию) и разрежьте его на 12 одинаковых кусков длиной 25 мм, чтобы из них сделать куб, закрепив точки соединения посредством пайки. Допускается использовать только плоскогубцы с длинными губками, паяльник, припой, флюс. И никакого другого инструмента и приспособлений. Это должно научить вас держать конструкцию неподвижной во время ее охлаждения. После того как куб будет готов, дать ему остыть, а затем положить его на ладонь и сжать руку в кулак. Если хотя бы одно из соединений нарушится, надо проделать все еще раз, взяв новые куски проводов.

Можно выбрать другой путь. Нарезать куски медной проволоки длиной 30…50 мм и толщиной 2…3 мм. Обмотать освобожденный от изоляции монтажный провод вокруг этой проволоки (2–3 витка) и соединить его путем пайки. Инструмент тот же, что и выше. Это упражнение надо повторять до тех пор, пока не будут получаться аккуратные, блестящие, прочные соединения.

При пайке надо соблюдать несколько правил, тогда и пайка будет получаться надежной и аккуратной.

• Лучше всего пользоваться припоями ПОС-61, ПОС-50, ПОС-40 и спирто-канифольными флюсами.

• Необходимо прогреть место соединения до такой температуры, чтобы приложенный к нему припой мог расплавиться. Припой должен расплавиться благодаря теплу, отдаваемому местом соединения. Частая ошибка заключается в том, что припой расплавляют паяльником в надежде на то, что он стечет с паяльника и прилипнет к месту соединения. Это грубая ошибка!

• Место соединения следует тщательно зачистить.

• Место соединения должно быть неподвижным до тех пор, пока расплавленный припой не затвердеет.

• Не перегревать места соединения.

• Припоя не должно быть слишком мало.

• Припоя не должно быть слишком много.

Опыт многих практиков показывает, что качество пайки во многом определяется мастерством монтажника и тем выше, чем ниже давление паяльника на печатную плату при пайке, чем меньше перепаек элементов и чем меньше время пайки при заданной температуре паяльного наконечника (внутренние дефекты на печатных платах практически не появляются, если время пайки меньше 3 с).

Распайка, хотя в это и трудно поверить, может быть немного проще пайки. Распаять контакт может почти каждый, но не повредить компоненты и проводники печатной платы очень нелегко. Для распайки надо иметь приспособления для отсасывания расплавленного припоя. Это может быть резиновый сжимающийся шар («груша»), снабженный соответствующим наконечником. После расплавления припоя отпускают до этого сжатую «грушу», происходит всасывание припоя внутрь ее. Для этих же целей можно использовать медную оплетку, заполненную флюсом. Ее подносят к расплавленной точке, нагревают паяльником, и расплавленный припой проникает внутрь оплетки благодаря капиллярному эффекту.

1.6.4. Припои и флюсы

Припои — это сплав металлов, предназначенный для соединения деталей и узлов пайкой. Выбор припоя производят в зависимости от соединяемых металлов или сплавов, от способа пайки, температурных ограничений, размера деталей, требуемой механической прочности и коррозийной стойкости и др. Для пайки толстых проводов используют припой с температурой плавления более высокой, чем для пайки тонких проводов. В некоторых случаях необходимо учитывать и электропроводность припоя (напоминание: удельное сопротивление олова равно 0,115, а свинца — 0,21 Ом мм2/м).

Припой разделяют на мягкие с температурой плавления ниже 400 °C и твердые с температурой плавления более 500 °C. Твердые припои отличаются более высокой прочностью при растяжении. К ним относятся, главным образом, медно-цинковые (ПМЦ) и серебряные (ПСр) припои.

В радиотехнической промышленности и радиолюбительской практике наиболее широко используются мягкие припои, изготовленные на оловянной, свинцовой, висмутовой, кадмиевой и цинковой основах. Основные данные наиболее распространенных припоев приведены в таблице 1.10.

Для самостоятельного приготовления припоя компоненты состава (олово и свинец) отвешивают на весах, расплавляют смесь в металлическом тигле над газовой горелкой и, перемешав расплав стержнем из стали, стальной пластинкой снимают пленку шлака с поверхности расплава. Затем осторожно разливают расплав в формы — желоба из жести, дюралюминия или гипса. Плавку необходимо выполнять в хорошо проветриваемом помещении, надев защитные очки, перчатки и фартук из грубой ткани.

Флюс — это вещество или смесь, предназначенные для растворения й удаления оксидов с поверхности спаиваемых деталей. Кроме того, во время пайки они защищают от окисления поверхность нагреваемого металла и расплавленный припой. Все это способствует увеличению растекаемости припоя, а следовательно, улучшению качества пайки. Флюс выбирают в зависимости от соединяемых пайкой металлов или сплавов и применяемого припоя, а также от характера сборочно-монтажных работ.

При монтаже электро- и радиоаппаратуры наиболее широко применяются канифоль и флюсы, приготовленные (на основе) с добавлением неактивных веществ — спирта, скипидара, глицерина. Остаток канифоли негигроскопичен и является хорошим диэлектриком.

Прочную пайку с ровной поверхностью застывшего припоя можно получить, применив жидкий канифольный флюс, составленный из 20 г измельченной в порошок чистой канифоли, растворенной в 35…40 г чистого спирта, бензина или скипидара.

Практически установлено, что при указанной пропорции составных частей флюс при пайке не дает вспышки паров растворителя. Этот флюс нужно хранить в пузырьке с притертой пробкой. Для жидкого флюса не рекомендуется применять канифоль, предназначенную для натирания скрипичного смычка, так как пайка может быть загрязнена посторонними примесями. Хранить жидкий флюс также удобно в полиэтиленовой масленке, хоботок которой закрывается специальной пленкой. С помощью такой масленки можно легко и быстро нанести требуемое количество флюса на место пайки. При этом флюс расходуется значительно экономичнее, уменьшается испарение его растворителя, пайка получается более чистой и аккуратной.

Еще один состав жидкого флюса: канифоль — 6 %, глицерин — 14 %, спирт (этиловый или денатурированный) — остальное.

Ускорить процесс пайки и повысить в ряде случаев качество соединения можно, применив вместо канифоли глицериновую пасту. С помощью пасты можно паять детали из самых разнообразных металлов и сплавов даже без предварительной зачистки и лужения, что особенно удобно при пайке в труднодоступных местах. Глицериновую пасту легко изготовить самому. Состав ее следующий: 48 % веретенного масла, 12 % пчелиного воска, 15 % светлой канифоли, 15 % глицерина, 10 % насыщенного водного раствора хлористого цинка. Изготовляя глицериновую пасту, ее нужно все время подогревать. Сначала расплавляют канифоль, затем добавляют веретенное масло, воск, глицерин и в последнюю очередь хлористый цинк.

Пасту можно изготовить и по более простому рецепту. Кусочки канифоли размельчают в порошок и, подливая глицерин, растирают до густоты сметаны. Паста удобна тем, что она хорошо сохраняется длительное время. Хранить ее можно в любой посуде с крышкой. На место пайки пасту наносят с помощью кусочка проволоки.

В некоторых исключительных случаях вместо канифоли можно использовать ее заменители. Так, канифольный лак, имеющийся в продаже в хозяйственных магазинах, можно применять как жидкий флюс взамен раствора канифоли в спирте.

В качестве флюса при пайке проводников можно в случае крайней необходимости пользоваться также живицей — смолой сосны или ели, — доступным материалом, особенно радиолюбителям, живущим в сельской местности. Такой флюс можно приготовить самому. Набранную в лесу смолу нужно растопить в жестяной банке на слабом огне (на сильном огне она может воспламениться). Расплавленную массу разлить в спичечные коробки.

Застывшая смола используется в качестве флюса так же, как канифоль.

Если под рукой канифоли или другого флюса нет, то в самом крайнем случае канифоль можно заменить таблеткой аспирина, имеющейся в домашней аптечке. Недостаток этого флюса — неприятный запах дыма, выделяющийся при плавлении аспирина.

При пайке в домашних условиях припой обычно наносят с помощью горячего паяльника. Контролировать количество расплавленного припоя, переносимого паяльником, крайне затруднительно: оно зависит от температуры плавления припоя, температуры и чистоты жала и от других факторов. Не исключено при этом попадание капель расплавленного припоя на проводники, корпуса элементов, изоляцию. Это заставляет вести работу крайне осторожно и аккуратно, и все же бывает трудно добиться хорошего качества пайки.

Облегчить пайку и улучшить ее можно с помощью паяльной пасты. Для приготовления пасты напильником измельчают припой и смешивают его опилки со спирто-канифольным флюсом.

Количество припоя в пасте подбирается опытным путем. Если паста получилась слишком густой, в нее добавляют спирт. Хранить пасту нужно в плотно закрывающейся посуде. На место пайки пасту наносят небольшими дозами металлической лопаточкой. Применение паяльной пасты позволяет избежать перегрева малогабаритных деталей и полупроводниковых приборов.

При сращивании проводов, трубок, стержней, когда нет возможности воспользоваться электрическим паяльником, применяют «паяльную ленту». Чтобы изготовить паяльную ленту, необходимо сначала составить пасту из порошка припоя, канифоли и вазелина. Порошок получают путем опиливания прутка припоя напильником с крупной насечкой (мелкая забивается припоем).

Приготовленную пасту наносят тонким слоем на миткалевую ленту. Место пайки обматывают в один слой «паяльной лентой», смачивают бензином или керосином и поджигают. Соединяемые поверхности желательно предварительно облудить.

1.7.1. Пайка алюминия

Пайка алюминия припоями ПОС затруднительна, но все же возможна, если оловянно-свинцовый припой содержит не менее 50 % олова (ПОС-50, ПОС-61, ПОС-90). В качестве флюса применяют минеральное масло. Лучшие результаты получаются при использовании щелочного масла (для чистки оружия после стрельбы). Удовлетворительное качество пайки обеспечивает минеральное масло для швейных машин и точных механизмов. На место пайки наносят флюс и поверхность алюминия под слоем масла зачищают скребком или лезвием ножа (механическим путем), чтобы удалить всегда имеющуюся на поверхности алюминия оксидную пленку. Паяют хорошо нагретым паяльником. Для пайки тонкого алюминия достаточна мощность паяльника 50 Вт, для алюминия толщиной 1 мм и более желательна мощность 90 Вт. При пайке алюминия толщиной более 2 мм место пайки нужно предварительно прогреть паяльником и только после этого наносить флюс.

При химическом методе удаления окисла пленки пайку производят следующим способом: место на алюминиевой панели, к которому предполагается подпаять провод, зачищают и на него аккуратно наносят две — три капли насыщенного раствора медного купороса. Далее к панели подключают отрицательный полюс источника постоянного тока, а к положительному полюсу подсоединяют кусок медной проволоки, конец которой опускают в каплю так, чтобы проволока не касалась панели. На панели через некоторое время осядет слой красной меди, к которому (после сушки) припаивают обычным способом нужный провод. В качестве источника тока может быть применена батарейка от карманного фонарика или аккумулятор.

При пайке дюралюминия оксидную пленку можно удалить механическим путем. Для этого предварительно зачищенное место пайки заливают расплавленной канифолью и густо посыпают железными опилками, собранными при опиливании мелким напильником какого-либо гвоздя, винта и т. п. Затем горячим залуженным паяльником, потирая с усилием, хорошо зачищают место пайки, залитое канифолью и посыпанное железными опилками.

Железный порошок очистит место пайки от пленки, при этом произойдет облуживание, после чего опилки можно удалить. Далее пайка ведется обычным путем.

Флюс с железными опилками можно приготовить заранее. Для этого опилки собирают на бумагу с помощью приставленного с обратной стороны магнита и добавив канифоли; можно приготовить и флюс-карандаш. Вылейте расплав канифоли с добавленными опилками в трубочку, скрученную из пропитанной парафином бумаги. После остывания такая «самокрутка» легко разматывается, освобождая готовый канифольный стержень.

Паять дюралюминий можно также паяльником со стальным жалом, нанося припой на дюралюминий. Спаиваемые поверхности надо предварительно зачистить и покрыть флюсом, предохраняющим металл от окисления. При этом в качестве флюса нужно использовать стеарин.

К известным способам пайки можно добавить еще один, очень простой. Зачищенное и обезжиренное место пайки покрывают с помощью паяльника тонким слоем канифоли, а затем сразу же натирают таблеткой анальгина (бенальгина). После этого облуживают поверхность припоем ПОС-50 (или близким к нему), прижимая к ней с небольшим усилием жало слегка нагретого паяльника.

С облуженного места ацетоном смывают остатки флюса, еще раз осторожно прогревают и снова смывают флюс. Спаивание деталей производят обычным образом.

1.7.2. Пайка нихрома

Пайка нихрома с нихромом, нихрома с медью и ее сплавами, нихрома со сталью может быть осуществлена припоем ПОС-61, ПОС-50, хуже ПОС-40, с применением флюса следующего состава (граммы): вазелин — 100, хлористый цинк в порошке — 7, глицерин — 5. Флюс приготовляют в фарфоровой ступке, в которую кладут вазелин, а затем добавляют, хорошо перемешивая до получения однородной массы, последовательно хлористый цинк и глицерин. Соединяемые поверхности тщательно зачищают шлифовальной шкуркой и протирают ватой, смоченной в 10 %-ном спиртовом растворе хлористой меди, флюсуют, лудят и только после этого паяют.

Значительно лучшие результаты, чем пайка, дает сварка, в особенности, если приходится соединять между собой концы тонкой проволоки. Преимущество сварки состоит в том, что для ее выполнения никаких припоев не требуется. Контакт при этом получается очень надежный, так как температура нагрева свариваемых металлов значительно выше, чем, например, у оловянно-свинцовых припоев. Поэтому при эксплуатации даже от сильного нагрева сваренного контакта соединение проводов не нарушается.

Для соединения проводов из нихрома, константана, манганина и т. п. их следует зачистить, скрутить и пропустить через них ток такой силы, чтобы место сварки накалилось докрасна. На это место пинцетом кладется кусочек ляписа (азотнокислого серебра), который при нагревании расплавляется, в результате чего в месте соединения возникает прочный контакт.

Если диаметр свариваемой проволоки не превышает 0,15…0,2 мм, то ее концы накладывают друг на друга (расстояние 15…20 мм) и на них наматывают тонкую медную проволоку диаметром 0,1…0,15 мм. Затем соединенные таким образом проволочки вносят в пламя горелки. Медь при этом начинает плавиться и прочно соединяет оба высокоомных провода. Оставшиеся концы медной проволоки обрезают, а место сварки изолируют, если нужно. Этот способ применим для соединения медных проводов с проводами из сплавов высокого сопротивления.

Перегоревший провод электронагревательного прибора (нихром, никелин, константан) можно соединить следующим способом: концы провода в месте обрыва вытянуть на длину 15…20 мм и зачистить до блеска шкуркой. Затем из листовой стали или алюминия вырезать небольшую пластинку и из нее сделать муфту, надеваемую на провода в месте их соединения. Провода должны быть предварительно скреплены обычной скруткой. В заключение муфту плотно сжимают плоскогубцами.

1.7.3. Лужение провода в эмалевой изоляции

Для зачистки эмалированных проводов малого сечения можно использовать полихлорвиниловую трубку. Отрезок трубки кладут на дощечку и, прижимая провод к трубке плоскостью жала хорошо разогретого паяльника, легким усилием 2–3 раза протягивают провод. При этом одновременно происходит разрушение эмалевого покрытия и лужение провода. Применение канифоли при этом не обязательно. Вместо полихлорвиниловой трубки можно воспользоваться обрезками монтажного провода или кабеля в полихлорвиниловой изоляции.

1.7.4. Вместо припоя — клей

Часто бывает необходимо припаять провод к детали, изготовленной из металла, трудно поддающегося пайке, — нержавеющей стали, хрома, никеля, сплавов алюминия и др. В таких случаях для обеспечения надежного электрического и механического контакта можно использовать следующий способ.

Деталь в месте присоединения провода тщательно зачищается от грязи и оксидов и обезжиривается. Луженый конец провода обмакивают в клей БФ-2 и жалом нагретого паяльника прижимают к месту соединения в течение 5…6 с. После остывания на место контакта наносят 1–2 капли эпоксидного клея и сушат до полного затвердения.

1.7.5. Провод типа «литцендрат»

Снимая изоляцию с проводов типа «литцендрат», необходимо быть очень осторожным. Если хотя бы одна из жил литцендрата окажется не зачищенной или даже не пропаянной, то добротность колебательного контура снизится во много раз (такие провода используются в основном для изготовления катушек индуктивности). Для зачистки литцендрата лучше всего предварительно обжечь изоляцию в пламени спиртовки или спички, не допуская при этом оплавления проволочек, а затем мягкой фланелевой тряпочкой, смоченной в спирте, или опустив конец провода в спирт, аккуратно снять обгоревшую изоляцию.

1.7.6. Лак для закраски паек

После того как монтаж полностью завершен, места пайки для придания монтажу законченного красивого вида можно закрасить лаком. Подходит для этих целей лак для ногтей. Но можно приготовить и специальный лак: в ацетоне или жидкости для снятия лака с ногтей растворяют очищенную от эмульсии фотопленку и добавляют в раствор несколько капель чернил для авторучек. Цвет изготовленного этим способом лака зависит от цвета и количества влитых в него чернил.

1.7.7. Защита переводных надписей

При окончательной отделке своих конструкций многие радиолюбители пользуются переводным шрифтом. Однако надписи, выполненные таким шрифтом, недостаточно стойки, и их необходимо каким-то образом защитить.

Надежные результаты можно получить, если надпись сначала покрыть тонким слоем яичного белка, а через несколько часов сушки — уже бесцветным нитролаком. Покрытие можно выполнять мягкой кистью.

ТЕЛЕГРАМ

ТЕЛЕГРАМ Книжный Вестник

Книжный Вестник Поиск книг

Поиск книг Любовные романы

Любовные романы Саморазвитие

Саморазвитие Детективы

Детективы Фантастика

Фантастика Классика

Классика ВКОНТАКТЕ

ВКОНТАКТЕ